一种用于石墨化炉的快速冷却及热回收智能化平台的制作方法

本技术涉及新能源锂电池石墨负极材料生产领域、新能源钠电池硬碳负极生产领域,石墨化炉、硬碳碳化炉等其他高温炉窑等节能领域,具体涉及一种用于石墨化炉的快速冷却及热回收智能化平台。

背景技术:

1、石墨化工艺是石墨类锂离子电池负极材料生产的重要工艺,石墨化度是锂离子电池负极材料的重要指标。在石墨化温度提高到接近2200℃时,锂离子电池负极材料的杂质基本上已经被排除;3000℃左右时,完成锂离子电池负极材料的石墨化。完成石墨化后,石墨化炉的成品需由3000℃的超高温状态冷却至150℃左右才能出炉。由于炉内超高温,同时石墨产品有氧状态300℃以上开始氧化、500℃以上燃烧,目前只能采用炉体整体自然冷却或外部表面喷雾通风降温;降温时间需30天左右,致使石墨化炉每炉间歇生产周期长达40天左右。目前成品冷却时间没有更好、可实施的技术方案,成品冷却已成为制约锂电池负极生产产量的主要因素。

2、目前,新能源锂电池石墨负极材料生产企业,每个厂石墨化炉规模庞大,每个厂房里集中设有十几、几十个不等数量的石墨化炉;石墨化生产排出大量有害气体,车间里粉尘浓度高,温湿度高,作业环境差。现有装炉、冷却、出炉等基本半机械化操作,需人员现场参与。同时石墨化炉体整体自然冷却或外部表面喷雾通风降温方式,也无法有效地进行热量回收。

3、大规模生产中,针对全厂的石墨化炉,如每台石墨化炉都设置专有热管,则成本过大;会带来加热、保温阶段热管闲置率高、输出热量系统设备及管路复杂等一系列问题。急需一种基于大温差组合热管技术下的,成本少、灵活、机动、智能化的取热和蓄热方式;能顾及厂房内每一台需冷却的石墨化炉进行快速取热,同时减少人员劳动强度,改善工作环境。

技术实现思路

1、针对现有技术中的存在的问题,本实用新型的目的是提供用于石墨化炉的快速冷却及热回收智能化平台。

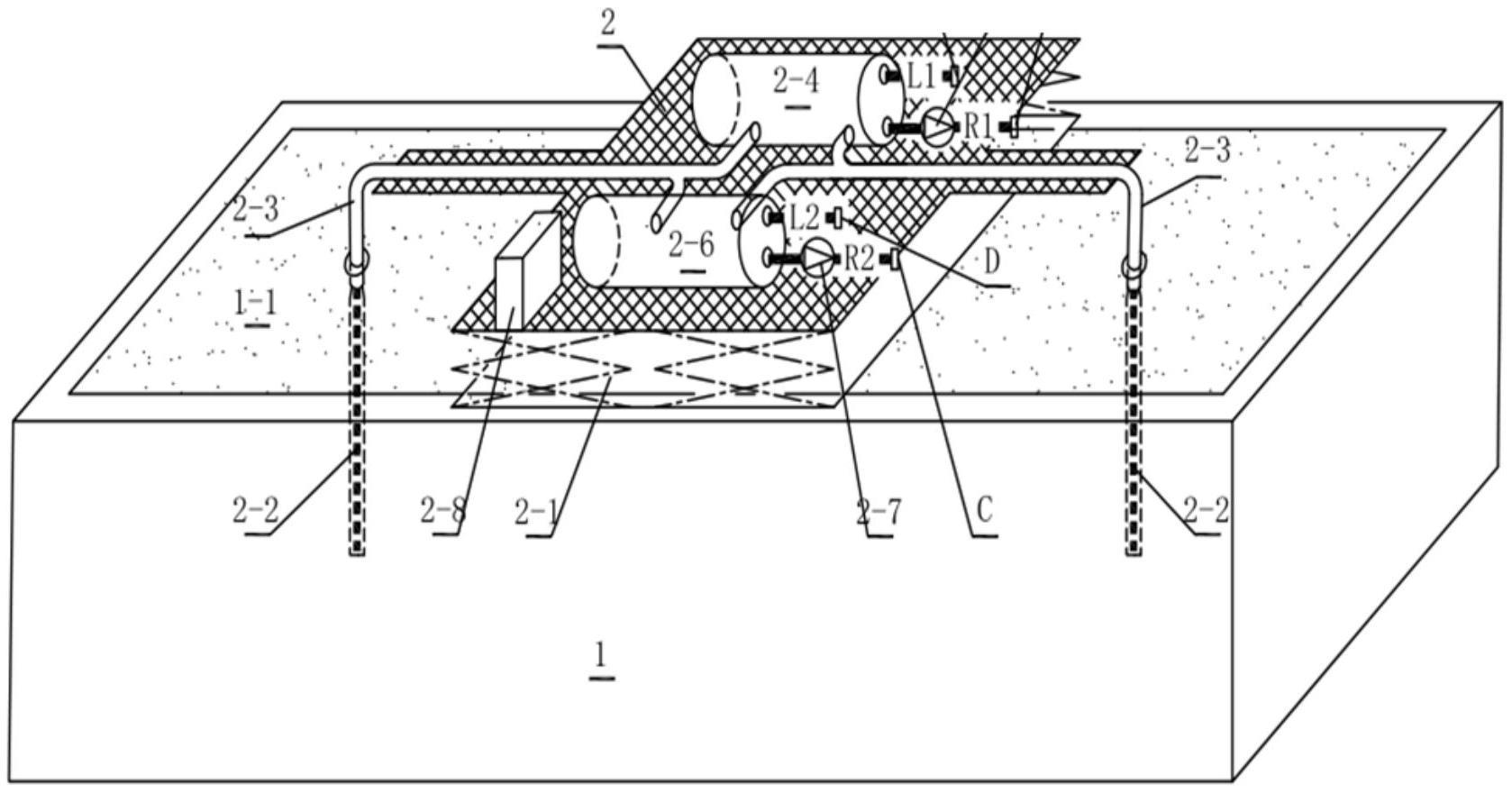

2、本实用新型解决其技术问题所采用的技术方案是:一种用于石墨化炉快速冷却及能量回收的移动式取热、蓄热、智能化升降平台,其包括,吸热单元,包括热管,用于从炉体内吸取热源;储热单元,与吸热单元连接,用于接收和/或存储来源于所述吸热单元的热能;转运单元,用于转运所述吸热单元和/或所述储热单元;以及,支撑单元,用于支撑所述转运单元、所述吸热单元和/或所述储热单元。

3、优选的,所述储热单元包括为单温熔盐蓄热系统、双温熔盐蓄热系统、多温熔盐蓄热系统中的一种或几种。

4、优选的,所述转运单元液压和/或电动升降机构。

5、优选的,所述支撑单元和所述转运单元耐温均不低于300℃。

6、优选的,所述支撑单元上设置所述储热单元。

7、优选的,所述单温熔盐蓄热系统、双温熔盐蓄热系统、多温熔盐蓄热系统中的一种或几种中,均设置内有热管冷凝换热段的热熔盐储罐。

8、优选的,所述热管为大温差组合热管,包括管壳、管芯以及内部容置空间,所述容置空间内的工质包括镓、铝、镝、铜、锡、镍、铁、铬、铷、钾、钠、锌、镁、锂、钙、铅、钡、汞、铯中的一种或几种。

9、优选的,还包括控制单元,所述控制单元与所述吸热单元、所述储能单元、所述转运单元和所述支撑单元中至少一种进行信号连接。

10、优选的,所述信号连接,实现电气控制、升降系统的自动控制、温度检测、能量统计、可视化系统、信息采集与传输中一种或几种的信号传输与控制。

11、本实用新型的有益效果是:

12、本实用新型配备合理的移动式取热、蓄热、智能化升降设备平台数量,能高效的对厂房内所有石墨化炉进行快速冷却,同时能将获取的冷却热量方便地送至企内部或外部社会进行综合利用。本实用新型石墨成品中心温度由3000℃降至150℃用时,保温层内降温10天左右、保温层及成品区全域降温5天左右,比传统石墨化冷却方式的20~30天冷却时间大幅度减少,快速冷却可使间歇化生产单个石墨化炉的使用周转率提高1~2倍以上,生产量增加1~2倍。回收能量产出占石墨化炉加热用电量的30%左右。发明可使新能源电池石墨负极材料生产增加产量的同时,大幅度降低生产能耗;综合效果可使新能源电池石墨负极材料生产成本预计降低2500~3500元/吨。

技术特征:

1.一种用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:包括,

2.根据权利要求1所述的用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:所述支撑单元上设置所述储热单元,所述转运单元上设置所述吸热单元。

3.根据权利要求1所述的用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:所述储热单元和所述吸热单元均设置在所述转运单元上。

4.根据权利要求1所述的用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:所述储热单元包括为单温熔盐蓄热系统、双温熔盐蓄热系统、多温熔盐蓄热系统中的一种或几种,均设置内有用于连结热管的热熔盐储罐。

5.根据权利要求1所述的用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:所述转运单元为液压和/或电动举升机构,通过举升迁移所述吸热单元进入或离开石墨化炉。

6.根据权利要求1所述的用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:所述支撑单元和所述转运单元耐温均不低于300℃。

7.根据权利要求4所述的用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:所述单温熔盐蓄热系统、双温熔盐蓄热系统、多温熔盐蓄热系统中的一种或几种中。

8.根据权利要求1所述的用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:所述热管为大温差组合热管,包括管壳、管芯以及内部容置空间,所述容置空间内具有用于吸热取热的工质。

9.根据权利要求1所述的用于石墨化炉的快速冷却及热回收智能化平台,其特征在于:还包括控制单元,所述控制单元与所述吸热单元、所述储热单元、所述转运单元和所述支撑单元中至少一种进行信号连接。

技术总结

本技术涉及一种用于石墨化炉的快速冷却及热回收智能化平台,其包括,吸热单元,包括热管,用于从炉体内吸取热源;储热单元,与吸热单元连接,用于接收和/或存储来源于所述吸热单元的热能;转运单元,用于转运所述吸热单元和/或所述储热单元;以及,支撑单元,用于支撑所述转运单元、所述吸热单元和/或所述储热单元。本技术石墨成品中心温度由3000℃降至150℃用时,保温层内降温10天左右、保温层及成品区全域降温5天左右,比传统石墨化冷却方式的20~30天冷却时间大幅度减少,快速冷却可使间歇化生产单个石墨化炉的使用周转率提高1~2倍以上,生产量增加1~2倍。

技术研发人员:时玉军,蒋永丽,周明君

受保护的技术使用者:湖南云麓新能源有限公司

技术研发日:20230404

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!