一种负极材料石墨化用坩埚自动装料装置的制作方法

本申请涉及负极材料石墨化,特别是涉及一种负极材料石墨化用坩埚自动装料装置。

背景技术:

1、随着新能源汽车的兴起,锂电池的负极材料需求量日益增加,锂电池广泛采用石墨类负极材料,其中,石墨类负极材料以其来源广泛,性能稳定,节能环保等优势成为负极材料的主要类型。石墨类负极材料在生产过程中需要进行石墨化工序。

2、负极材料石墨化是指高温下将碳原子由杂乱不规则排列转变为规则排列的六方平面网状结构,即石墨微晶结构,其目的是获得石墨高导电、高导热、耐腐蚀、耐摩擦等的性能。石墨化温度可高达2800℃,温度越高,石墨化微晶结构发育越完善。

3、现有技术中,在对负极材料进行石墨化加工时需要使用到坩埚,坩埚的装料量和装料速度直接影响生产进度、成本和产能,且坩埚装料好坏(压实均匀性)也直接影响石墨化处理后负极材料的质量。而传统的坩埚加料方式是:通过人工向坩埚内加料,在将所有的负极材料加入到坩埚中后,采用施压的方法将负极材料压实,完成装料,这种装料方式中向坩埚内加料为人工作业,工人的劳动强度大、装料速度慢、效率低下,导致石墨化过程中每炉的生产速度慢、成本较高,且这种将所有负极材料加入到坩埚中后进行压实的压实效果差,坩埚内负极材料的压实分布不均,压实均匀性较差,装罐量不高,导致石墨化过程中每炉的产量不高,石墨化处理后负极材料的质量均匀性较差。

技术实现思路

1、基于此,有必要针对现有技术中,采用人工装料且在将所有负极材料加入到坩埚中后进行压实,导致石墨化过程中每炉的生产速度慢、成本较高、产量不高,以及导致石墨化处理后负极材料的质量均匀性较差的问题。本申请提供一种负极材料石墨化用坩埚自动装料装置,能够解决现有技术中的上述问题。

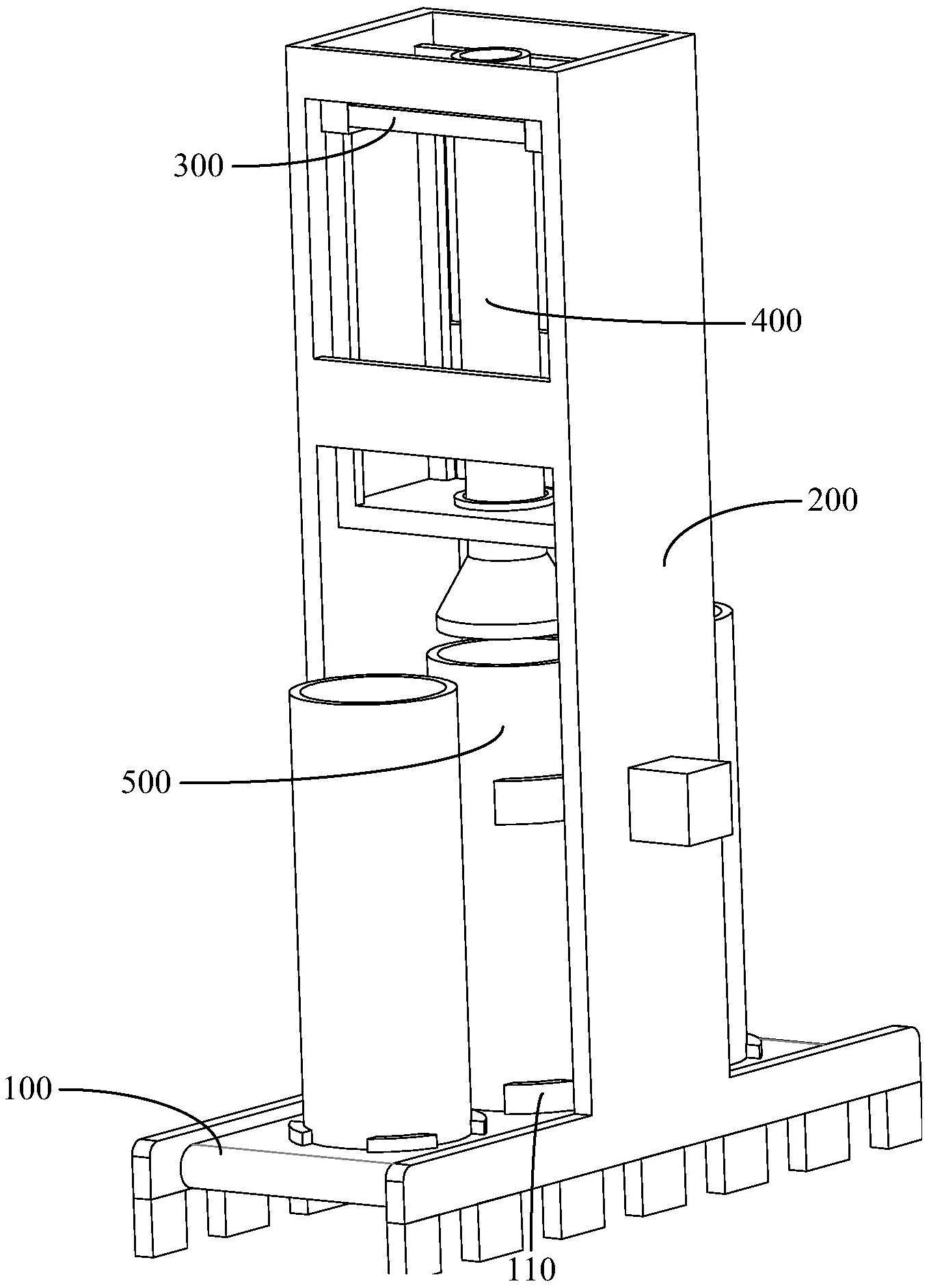

2、一种负极材料石墨化用坩埚自动装料装置,包括底座、支撑架、升降平台、进料压头和坩埚,所述底座具有用于放置所述坩埚的水平装料工位,所述支撑架设置于所述底座,且位于所述水平装料工位两侧,所述支撑架相对的两侧均设置有垂直于所述水平装料工位的升降驱动条,所述升降平台包括平台和设置于所述平台四个角部的升降驱动部,所述升降驱动部与所述升降驱动条一一对应驱动配合,所述进料压头包括进料管和与所述进料管一端相连通的压头,所述压头背离所述进料管的表面为压实面,所述压实面开设有下料小孔,所述进料管的一端设置于所述平台,且垂直于所述水平装料工位,所述压实面朝向所述水平装料工位,所述压头可在所述坩埚的内底面与开口之间竖直升降运动。

3、优选地,上述的装置中,所述底座为输送带料道,且所述底座的输送带上设置有限位凸起,以形成所述水平装料工位,所述坩埚与所述限位凸起在水平方向上限位配合。

4、优选地,上述的装置中,所述支撑架相对的两侧均伸缩抱紧装置,所述伸缩抱紧装置用于抱紧放置于所述水平装料工位的所述坩埚。

5、优选地,上述的装置中,所述支撑架设置有防掉挡板,所述防掉挡板位于所述升降驱动条朝向所述水平装料工位的一端,且所述防掉挡板开设有第一避让孔,所述进料管的一端穿过所述第一避让孔,且活动配合。

6、优选地,上述的装置中,所述第一避让孔设置有滑动导向环,所述进料管的一端穿过所述滑动导向环,且所述进料管与所述滑动导向环滑动导向配合。

7、优选地,上述的装置中,所述支撑架设置有限位挡条,所述限位挡条位于所述升降驱动条背离所述水平装料工位的一端。

8、优选地,上述的装置中,所述平台开设有第二避让孔,所述进料管远离所述压头的一端穿过所述第二避让孔,且固定设置于所述第二避让孔,所述进料管远离所述压头的一端与进料软管相连。

9、优选地,上述的装置中,所述压头的直径为a毫米,所述坩埚的内径为b毫米,10毫米≤b-a≤3毫米。

10、本申请采用的技术方案能够达到以下有益效果:

11、本申请实施例公开的一种负极材料石墨化用坩埚自动装料装置中,通过升降平台带动进料压头升降运动实现坩埚的自动装料及压实,代替人工装料,避免工人的劳动强度大,通过自动装料装置进行装料,装料速度较快,提高装料效率,有利于提高石墨化过程中每炉的生产速度,降低成本较高。在装料压实的过程中,并不是在将所有的负极材料加入到坩埚中后,通过进料压头压实,而是通过多次少量装料压实的操作,实现坩埚中负极材料分段压实,以将坩埚中负极材料的压实程度高,且压实均匀性好,提高坩埚中负极材料的压实效果,避免坩埚中负极材料的压实分布不均,提高坩埚中负极材料的压实均匀性,从而能够使得石墨化处理后负极材料的质量均匀性高,提高石墨化处理后负极材料的品质,且能够提高每个坩埚的装罐量,以使石墨化过程中每炉的产量较高,进而能够解决现有技术中的上述问题。同时,在装料过程中,压头伸入到坩埚中通过多次少量装料压实的操作,实现坩埚中负极材料分段装料,这种装料方式能够避免装料过程中负极材料粉料飘散而导致扬尘。

技术特征:

1.一种负极材料石墨化用坩埚自动装料装置,其特征在于,包括底座(100)、支撑架(200)、升降平台(300)、进料压头(400)和坩埚(500),所述底座(100)具有用于放置所述坩埚(500)的水平装料工位,所述支撑架(200)设置于所述底座(100),且位于所述水平装料工位两侧,所述支撑架(200)相对的两侧均设置有垂直于所述水平装料工位的升降驱动条(210),所述升降平台(300)包括平台(310)和设置于所述平台(310)四个角部的升降驱动部(320),所述升降驱动部(320)与所述升降驱动条(210)一一对应驱动配合,所述进料压头(400)包括进料管(410)和与所述进料管(410)一端相连通的压头(420),所述压头(420)背离所述进料管(410)的表面为压实面,所述压实面开设有下料小孔(421),所述进料管(410)的一端设置于所述平台(310),且垂直于所述水平装料工位,所述压实面朝向所述水平装料工位,所述压头(420)可在所述坩埚(500)的内底面与开口之间竖直升降运动。

2.根据权利要求1所述的装置,其特征在于,所述底座(100)为输送带料道,且所述底座(100)的输送带上设置有限位凸起(110),以形成所述水平装料工位,所述坩埚(500)与所述限位凸起(110)在水平方向上限位配合。

3.根据权利要求1所述的装置,其特征在于,所述支撑架(200)相对的两侧均设置有伸缩抱紧装置(220),所述伸缩抱紧装置(220)用于抱紧放置于所述水平装料工位的所述坩埚(500)。

4.根据权利要求1所述的装置,其特征在于,所述支撑架(200)设置有防掉挡板(230),所述防掉挡板(230)位于所述升降驱动条(210)朝向所述水平装料工位的一端,且所述防掉挡板(230)开设有第一避让孔(240),所述进料管(410)的一端穿过所述第一避让孔(240),且活动配合。

5.根据权利要求4所述的装置,其特征在于,所述第一避让孔(240)设置有滑动导向环(250),所述进料管(410)的一端穿过所述滑动导向环(250),且所述进料管(410)与所述滑动导向环(250)滑动导向配合。

6.根据权利要求1所述的装置,其特征在于,所述支撑架(200)设置有限位挡条(260),所述限位挡条(260)位于所述升降驱动条(210)背离所述水平装料工位的一端。

7.根据权利要求1所述的装置,其特征在于,所述平台(310)开设有第二避让孔(330),所述进料管(410)远离所述压头(420)的一端穿过所述第二避让孔(330),且固定设置于所述第二避让孔(330),所述进料管(410)远离所述压头(420)的一端与进料软管相连。

8.根据权利要求1所述的装置,其特征在于,所述压头(420)的直径为a毫米,所述坩埚(500)的内径为b毫米,10毫米≤b-a≤3毫米。

技术总结

本申请涉及一种负极材料石墨化用坩埚自动装料装置,底座具有用于放置坩埚的水平装料工位,支撑架相对的两侧均设置有垂直于水平装料工位的升降驱动条,升降驱动部与升降驱动条一一对应驱动配合,压头背离进料管的表面为压实面,压实面开设有下料小孔,且垂直于水平装料工位,压实面朝向水平装料工位,压头可在坩埚的内底面与开口之间竖直升降运动。通过升降平台带动进料压头升降运动实现坩埚的自动装料及压实,代替人工装料,有利于提高每炉的生产速度,降低成本较高,通过多次少量装料压实的操作,提高坩埚中负极材料的压实均匀性,能够使得石墨化处理后负极材料的质量均匀性高,且能够提高每个坩埚的装罐量,以使每炉的产量较高。

技术研发人员:李新强,李阳

受保护的技术使用者:宁夏碳谷能源科技股份有限公司

技术研发日:20230410

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!