具有不同粉厚的热管的制作方法

本技术涉及热管设备领域,尤其涉及一种具有不同粉厚的热管。

背景技术:

1、热管是一种散热元件,热管的中空内部是被抽成负压状态,充入适当的液体,这种液体沸点低,容易挥发。管壁有吸液芯,其由毛细多孔材料构成。热管一端为蒸发端,另外一端为冷凝端,当热管一端受热时,毛细管中的液体迅速汽化,蒸汽在热扩散的动力下流向另外一端,并在冷端冷凝释放出热量,液体再沿多孔材料靠毛细作用流回蒸发端,如此循环不止,直到热管两端温度相等(此时蒸汽热扩散停止)。这种循环是快速进行的,热量可以被源源不断地传导开来。

2、热管是一种具有极高导热性能的新型传热元件,它通过在全封闭真空管内的液体的蒸发与凝结来传递热量,它利用虹吸作用等流体原理,起到良好的制冷效果。具有极高的导热性、良好的等温性、冷热两侧的传热面积可任意改变、可远距离传热、温度可控制等特点。

3、现有热管基本技术要求,温差要小于5℃,理论上温差越小,导热性能越优。但是随着服务器类的功耗加大,对热管的解热功率也越来越高。为了增大热管的解热功率,管壁内的铜粉烧结厚度也随之增加,这导致热阻值也相应增高。因此,本专利旨在设计一种既能提高解热功率又不增加热阻值的热管。

技术实现思路

1、为解决上述技术问题,本实用新型提供了一种具有不同粉厚的热管。

2、本实用新型的技术方案是:一种具有不同粉厚的热管,包括:

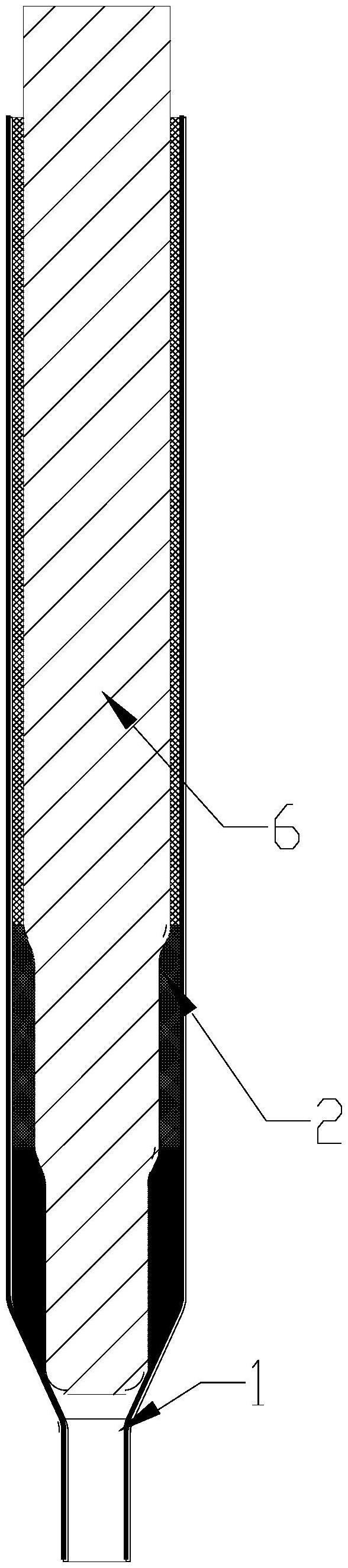

3、铜管,所述铜管的内部为中空的,在所述铜管的中空内壁上设置铜粉层,且所述铜粉层具有至少两种不同的厚度,且不同厚度的铜粉层所用的铜粉的粒径不同。

4、进一步的,所述铜粉层通过烧结设置在铜管的内壁。

5、进一步的,所述铜粉层具有三种不同的厚度,且分别为粗粉层、中粉层和细粉层。

6、进一步的,所述粗粉层的铜粉的粒径为50-100目。

7、进一步的,所述中粉层的铜粉的粒径为80-150目。

8、进一步的,所述细粉层的铜粉的粒径为150-300目。

9、进一步的,所述粗粉层的厚度为0.45-0.55mm。

10、进一步的,所述中粉层的厚度为0.65-0.75mm。

11、进一步的,所述细粉层的厚度为0.85-0.95mm。

12、进一步的,沿所述铜管的中心轴线方向设置的粗粉层、中粉层和细粉层的长度依次变小。即粗粉层的长度最长,中粉层次之、细粉层最短。

13、进一步的,所述铜管分别包括:蒸发段、隔热段和冷凝段,所述蒸发段吸热,所述隔热段内的蒸汽流向冷凝段,冷凝后的冷凝水沿铜粉层流动至吸热段。通过液体变为蒸汽,再进行流动,实现了吸热和放热过程的转化,最终实现热管的高效散热。

14、进一步的,所述粗粉层为冷凝段,所述中粉层为隔热段,所述细粉层为蒸发段。

15、本实用新型的有益技术效果是:为了既能提高解热功率又可不增加热阻值,采用了热管内部分段式填粉,既填粉时使用的中心棒,采用不同规格直径,使之热管内部铜粉厚度产生段差,即可满足热阻值和解热大功率的问题。

16、同时可设置2段及以上的多段式填粉。也可用于6mm或8mm热管等多种规格外径热管。使铜粉的厚度与热管导热效率最佳性能表现相匹配。

17、在设计时可根据实际功率需求及热管内部空间,不限于使用多段式填粉及不同粉类的分段填粉方式,既在不同粉厚段差,使用不同粒径的铜粉,以达到毛细最佳状态。

技术特征:

1.一种具有不同粉厚的热管,其特征在于,包括:

2.根据权利要求1所述的具有不同粉厚的热管,其特征在于:所述铜粉层(2)通过烧结设置在铜管(1)的内壁。

3.根据权利要求1所述的具有不同粉厚的热管,其特征在于:所述铜粉层(2)具有三种不同的厚度,且分别为粗粉层(21)、中粉层(22)和细粉层(23)。

4.根据权利要求3所述的具有不同粉厚的热管,其特征在于:

5.根据权利要求3所述的具有不同粉厚的热管,其特征在于:

6.根据权利要求3所述的具有不同粉厚的热管,其特征在于:

7.根据权利要求3所述的具有不同粉厚的热管,其特征在于:所述铜管(1)分别包括:蒸发段(3)、隔热段(4)和冷凝段(5),所述蒸发段(3)吸热,所述隔热段内的蒸汽流向冷凝段(5),冷凝后的冷凝水沿铜粉层(2)流动至吸热段。

8.根据权利要求3所述的具有不同粉厚的热管,其特征在于:所述粗粉层(21)为冷凝段(5),所述中粉层(22)为隔热段(4),所述细粉层(23)为蒸发段(3)。

技术总结

本技术公开了一种具有不同粉厚的热管,属于热管应用设备领域。该热管包括:铜管,所述铜管的内部为中空的,在所述铜管的中空内壁上设置铜粉层,且所述铜粉层具有至少两种不同的厚度,且不同厚度的铜粉层所用的铜粉的粒径不同。为了既能提高解热功率又可不增加热阻值,采用了热管内部分段式填粉,既填粉时使用的中心棒,采用不同规格直径,使之热管内部铜粉厚度产生段差,即可满足热阻值和解热大功率的问题。在设计时可根据实际功率需求及热管内部空间,不限于使用多段式填粉及不同粉类的分段填粉方式,既在不同粉厚段差,使用不同粒径的铜粉,以达到毛细最佳状态。

技术研发人员:童小飞,张龙彪,王伟国

受保护的技术使用者:昆山莹帆精密五金有限公司

技术研发日:20230421

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!