一种有炉芯余热引出功能的艾奇逊炉的制作方法

本技术涉及艾奇逊炉石墨化,具体涉及一种有炉芯余热引出功能的艾奇逊炉。

背景技术:

1、艾奇逊炉是遵循焦耳定律原理设计的电阻炉,自美国人艾奇逊1895年根据此定律实用新型了石墨化炉,其结构简单、造价低廉、坚固耐用、维护方便、产品灵活等优势,得到在世界范围内大力推广应用,至今仍作为主流炉型大量采用,对碳材料石墨化作出了伟大的贡献。但其炉本身固有的炉芯的特高温(3000度左右)、炉芯周围厚实的保温散料层、冷炉进程外部难以人工干预、自动化难以实现等因素,导致余热导出非常困难、市面上也难以找到经济合理的适用材料、炉子间隙性生产等等因素,使余热回收和利用困难重重。因此至今仍存在三大问题,即:一是能耗高,二是周期长和炉子利用率低下,三是污染大及劳动强度大。这三大问题一直困扰着业内人士,尤其是近些年电动汽车飞速发展,电动汽车需要大量的电池,因此近些年就国内而言,电池负极材料生产迅猛发展,新建、扩建项目一年比一年多、规模一个比一个大,虽然有些已经采用了串电阻石墨化炉、箱式石墨化炉、连续石墨化炉,但由于多种因素的综合考虑,现阶段大多数企业仍大量采用敞开式传统艾奇逊石墨化炉,国内在用的数量相当庞大,并每年还迅猛增长,造成多地的能耗和环保压力巨大。

技术实现思路

1、本实用新型的目的在于针对现有技术中,艾奇逊石墨化炉的缺陷和技术问题,根据炉芯电阻料是由一定粒径的石墨化焦和焦炭组成,石墨化焦和焦炭在高温状态下抗压强度与失碳率呈直线关系、并与温度也呈直线关系,在特高温(3000度左右)石墨化也失碳条件不十分具备且失碳率很低、强度降低幅度不大的特点,炉芯四周是密实的保温层但压强不大,炉头、炉尾又是密实的石墨粉料层等条件,炉芯仍保持良好的透气性并又难以向炉芯外透气的特点,经长时间的探索和研究这些问题,提供一种有炉芯余热引出功能的艾奇逊炉,解决综合节能、高温余热炉与炉之间转移加热问题,解决炉子利用率低下问题,且解决部分环境污染问题。

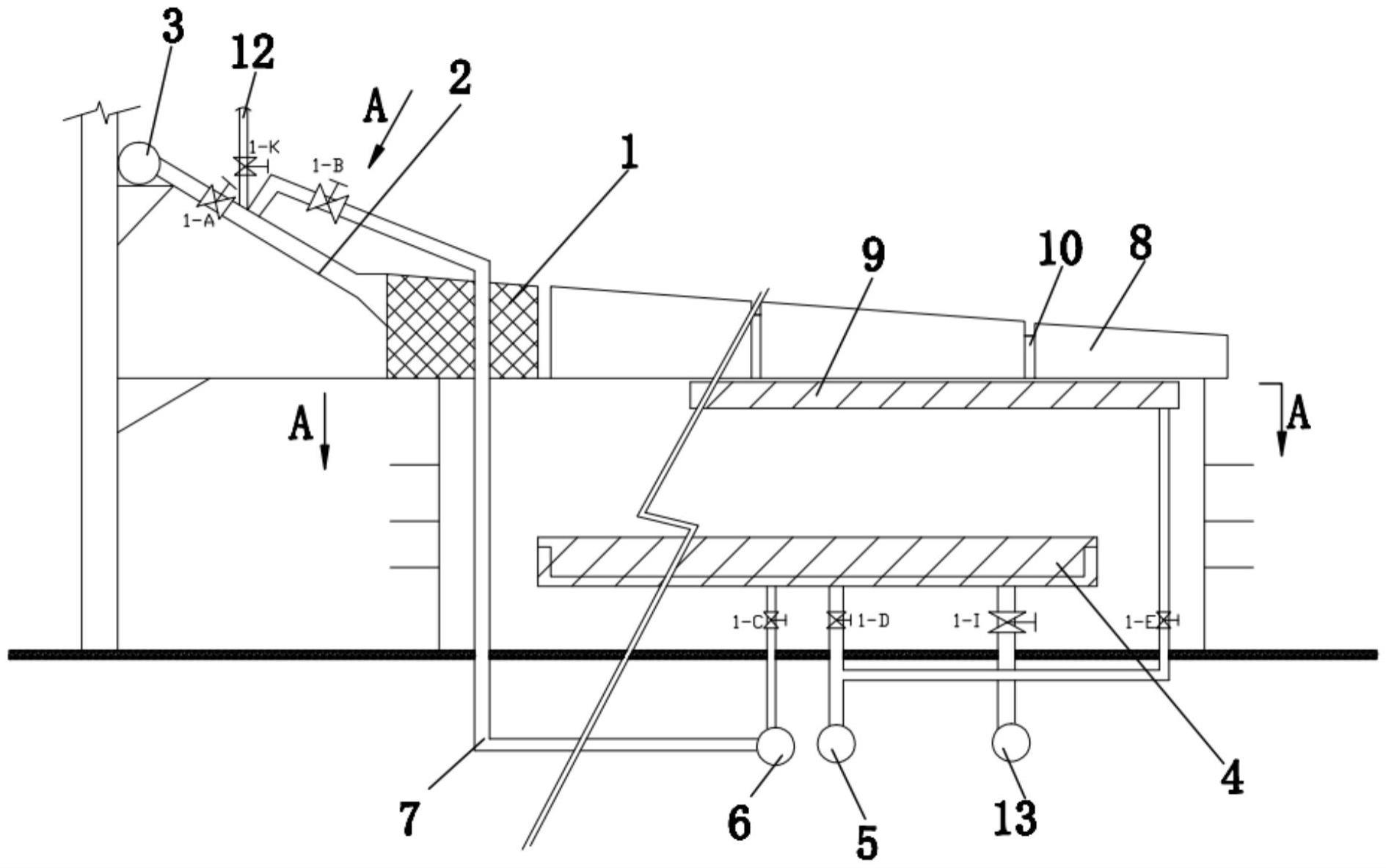

2、为实现上述目的,本实用新型采用以下技术方案是:一种有炉芯余热引出功能的艾奇逊炉,它包括高温蓄热装置1、集气器2、微氧气体底吹装置4、可移开式烟道型炉盖8、自动温控装置9、u形回风装置11,所述微氧气体底吹装置4下方通过分配器14分别与微氧气体总管5、热能转移总管6及氮气总管13相连接,分配器14上分别通过弯头和阀门与炉内底吹器相连接,所述u形回风装置11设置在两侧炉墙内和炉底埚下的电阻料内,且u形回风装置11的两侧炉墙面安装有绝缘耐高温三通,且两侧炉墙上设置有可移开式烟道型炉盖8,可移开式烟道型炉盖8的炉头设置有高温蓄热装置1,高温蓄热装置1的出口通过集气器2经相关阀门分别与余热回收总管3与高温回热管7相连接,且集气器2通过高温回热管7与热能转移总管6相连接,所述可移开式烟道型炉盖8的下方炉墙上配合有自动温控装置9。

3、进一步的,所述分配器14设有若干个,且每个分配器14上均设有弯头和高温分配阀。

4、进一步的,所述可移开式烟道型炉盖8与高温蓄热装置1的顶部均为半椭圆形钢结构骨架。

5、进一步的,所述可移开式烟道型炉盖8的侧边设有压紧u型槽8-2,且压紧u型槽8-2上设有压紧螺丝旋转盘8-1,可移开式烟道型炉盖8的内侧铺设有炉盖耐高温浇注料保温层8-5,炉盖耐高温浇注料保温层8-5内设有若干个焊在炉盖骨架上的抓钉8-4,所述可移开式烟道型炉盖8一端设有炉盖公槽8-3,可移开式烟道型炉盖8另一端安装有炉盖母槽8-6。

6、进一步的,所述可移开式烟道型炉盖8设有至少两个,且两两之间设有炉盖密封装置10。

7、进一步的,所述高温蓄热装置1包括了蓄热密封压紧螺丝旋转盘1-1、细孔耐火砖1-2、密封面1-3、卡槽1-4、配合母槽1-5、耐火保温毯1-6、高温蓄热球1-7、蓄热室顶抓钉1-8、蓄热室顶耐高温浇注料保温层1-9、h型钢吊挂1-10,所述高温蓄热装置1的顶部焊接有h型钢吊挂1-10,高温蓄热装置1的炉头外伸底部设有密封面1-3,密封面1-3的内侧铺设有耐火保温毯1-6,且高温蓄热装置1左右两端设有蓄热密封压紧螺丝旋转盘1-1与卡槽1-4,高温蓄热装置1内铺设有细孔耐火砖1-2,所述高温蓄热装置1的顶部铺设有蓄热室顶耐高温浇注料保温层1-9,且蓄热室顶耐高温浇注料保温层1-9内设有蓄热室顶抓钉1-8,所述细孔耐火砖1-2的内腔设有高温蓄热球1-7。

8、进一步的,所述集气器2上方安装有放散阀管12。

9、进一步的,所述分配器14为冷热微氧气体分配器,且分配器14的左右两端均安装堵头14-1,且分配器14的内腔设有耐火三通14-2、耐火四通14-4及耐火直管14-5,所述分配器14的内衬为耐高温浇注料14-3,外衬为外护管14-6,且在外护管14-6的顶部均安装有阀门法兰14-7。

10、采用上述技术方案后,本实用新型有益效果为:本艾奇逊炉具有以下几点优点:

11、1.解决综合节能、高温余热炉与炉之间转移问题:微氧气体通过微氧气体总管、石墨化结束后待冷炉的埚下特种耐高温底吹装置、待冷炉炉芯、进入待冷炉的埚下特种耐高温u形回风装置、待冷炉的温控装置、进入待冷炉的高温蓄热装置、回热管、热能转移主管、待启炉的埚下特种耐高温微氧底吹装置、待启炉的炉芯、待启炉的埚下特种耐高温u形回风装置、待启炉的温控装置、待启炉的高温蓄热装置、余热回收总管3,即可实现石墨化结束后的待冷却炉与待启动炉之间的热能输出、转移和热交换,交换后的有利用价值的有效热能全回收利用,有效解决能耗高的问题;

12、2.解决炉子利用率低下问题:用近常温的微氧气体强制热交换,能快速冷炉,冷炉时间由传统的10天左右,减少至2--3天,解决了炉子利用率低下的问题;

13、3.解决部分环境污染问题:在整个石墨化过程到冷炉结束,炉子都由可移开式烟道型炉盖封闭,隔热封尘,有环境改善的附带效果。

技术特征:

1.一种有炉芯余热引出功能的艾奇逊炉,其特征在于:它包括高温蓄热装置(1)、集气器(2)、微氧气体底吹装置(4)、可移开式烟道型炉盖(8)、自动温控装置(9)、u形回风装置(11),所述微氧气体底吹装置(4)下方通过分配器(14)分别与微氧气体总管(5)、热能转移总管(6)及氮气总管(13)相连接,分配器(14)上分别通过弯头和阀门与炉内底吹器相连接,所述u形回风装置(11)设置在两侧炉墙内和炉底埚下的电阻料内,且u形回风装置(11)的两侧炉墙面安装有绝缘耐高温三通,且两侧炉墙上设置有可移开式烟道型炉盖(8),可移开式烟道型炉盖(8))的炉头设置有高温蓄热装置(1),高温蓄热装置(1)的出口通过集气器(2)经相关阀门分别与余热回收总管(3)与高温回热管(7)相连接,且集气器(2)通过高温回热管(7)与热能转移总管(6)相连接,所述可移开式烟道型炉盖(8)的下方炉墙上配合有自动温控装置(9)。

2.根据权利要求1所述的一种有炉芯余热引出功能的艾奇逊炉,其特征在于:所述分配器(14)设有若干个,且每个分配器(14)上均设有弯头和高温分配阀。

3.根据权利要求1所述的一种有炉芯余热引出功能的艾奇逊炉,其特征在于:所述可移开式烟道型炉盖(8)与高温蓄热装置(1)的顶部均为半椭圆形钢结构骨架。

4.根据权利要求1所述的一种有炉芯余热引出功能的艾奇逊炉,其特征在于:所述可移开式烟道型炉盖(8)的侧边设有压紧u型槽(8-2),且压紧u型槽(8-2)上设有压紧螺丝旋转盘(8-1),可移开式烟道型炉盖(8)的内侧铺设有炉盖耐高温浇注料保温层(8-5),炉盖耐高温浇注料保温层(8-5)内设有若干个焊在炉盖骨架上的抓钉(8-4),所述可移开式烟道型炉盖(8)一端设有炉盖公槽(8-3),可移开式烟道型炉盖(8)另一端安装有炉盖母槽(8-6)。

5.根据权利要求1所述的一种有炉芯余热引出功能的艾奇逊炉,其特征在于:所述可移开式烟道型炉盖(8)设有至少两个,且两两之间设有炉盖密封装置(10)。

6.根据权利要求1所述的一种有炉芯余热引出功能的艾奇逊炉,其特征在于:所述高温蓄热装置(1)包括了蓄热密封压紧螺丝旋转盘(1-1)、细孔耐火砖(1-2)、密封面(1-3)、卡槽(1-4)、配合母槽(1-5)、耐火保温毯(1-6)、高温蓄热球(1-7)、蓄热室顶抓钉(1-8)、蓄热室顶耐高温浇注料保温层(1-9)、h型钢吊挂(1-10),所述高温蓄热装置(1)的顶部焊接有h型钢吊挂(1-10),高温蓄热装置(1)的炉头外伸底部设有密封面(1-3),密封面(1-3)的内侧铺设有耐火保温毯(1-6),且高温蓄热装置(1)左右两端设有蓄热密封压紧螺丝旋转盘(1-1)与卡槽(1-4),高温蓄热装置(1)内铺设有细孔耐火砖(1-2),所述高温蓄热装置(1)的顶部铺设有蓄热室顶耐高温浇注料保温层(1-9),且蓄热室顶耐高温浇注料保温层(1-9)内设有蓄热室顶抓钉(1-8),所述细孔耐火砖(1-2)的内腔设有高温蓄热球(1-7)。

7.根据权利要求1所述的一种有炉芯余热引出功能的艾奇逊炉,其特征在于:所述集气器(2)上方安装有放散阀管(12)。

8.根据权利要求1所述的一种有炉芯余热引出功能的艾奇逊炉,其特征在于:所述分配器(14)为冷热微氧气体分配器,且分配器(14)的左右两端均安装堵头(14-1),且分配器(14)的内腔设有耐火三通(14-2)、耐火四通(14-4)及耐火直管(14-5),所述分配器(14)的内衬为耐高温浇注料(14-3),外衬为外护管(14-6),且在外护管(14-6)的顶部均安装有阀门法兰(14-7)。

技术总结

一种有炉芯余热引出功能的艾奇逊炉,它涉及艾奇逊炉石墨化技术领域。微氧气体底吹装置下方通过分配器分别与微氧气体总管、热能转移总管及氮气总管相连接,分配器上分别通过弯头和阀门与炉内底吹器相连接,U形回风装置设置在两侧炉墙内和炉底埚下的电阻料内,且U形回风装置的两侧炉墙面安装有绝缘耐高温三通,且两侧炉墙上设置有可移开式烟道型炉盖,可移开式烟道型炉盖的炉头设置有高温蓄热装置,高温蓄热装置的出口通过集气器经相关阀门分别与余热回收总管与高温回热管相连接。本技术有益效果为:解决综合节能、高温余热炉与炉之间转移问题,解决炉子利用率低下问题,且解决部分环境污染问题。

技术研发人员:李发添

受保护的技术使用者:李发添

技术研发日:20230424

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!