一种适用于铝熔体精炼剂的加料装置的制作方法

本技术涉及铝加工领域,具体涉及一种适用于铝熔体精炼剂的加料装置。

背景技术:

1、在铝熔体精炼时,会将使用精炼剂作为除气除渣的重要方法。现有的精炼剂中常含有氯盐,吸湿性大,因此容易吸收空气中的水蒸气,使其变得潮湿,潮湿的精炼剂不仅容易结块,而且潮湿的精炼剂进入铝熔体后,其内部的水分会在高温下与铝进行反应,生产氢气和氧化铝,造成铝熔体内部吸氢和夹渣。

2、现有加料装置通常直接将储料罐和加料组件相连,因此不具有加热和打碎功能,使得铝熔体内部依旧存在吸氢和夹渣的问题,影响产品质量。在实际应用中还发现,精炼剂中的结块容易堵塞在储料罐底部,此时,则需要进行检修,影响生产效率。

技术实现思路

1、本实用新型为解决现有加料装置不能加热除湿且经常堵塞的问题,提出了一种适用于铝熔体精炼剂的加料装置,通过在储料罐一内部设置加热棒和搅拌叶,实现了对储料罐一内部的精炼剂加热除湿和破碎的功能,避免了加料设备堵塞,提高了生产效率。

2、为了实现上述目的,本实用新型的技术方案是:

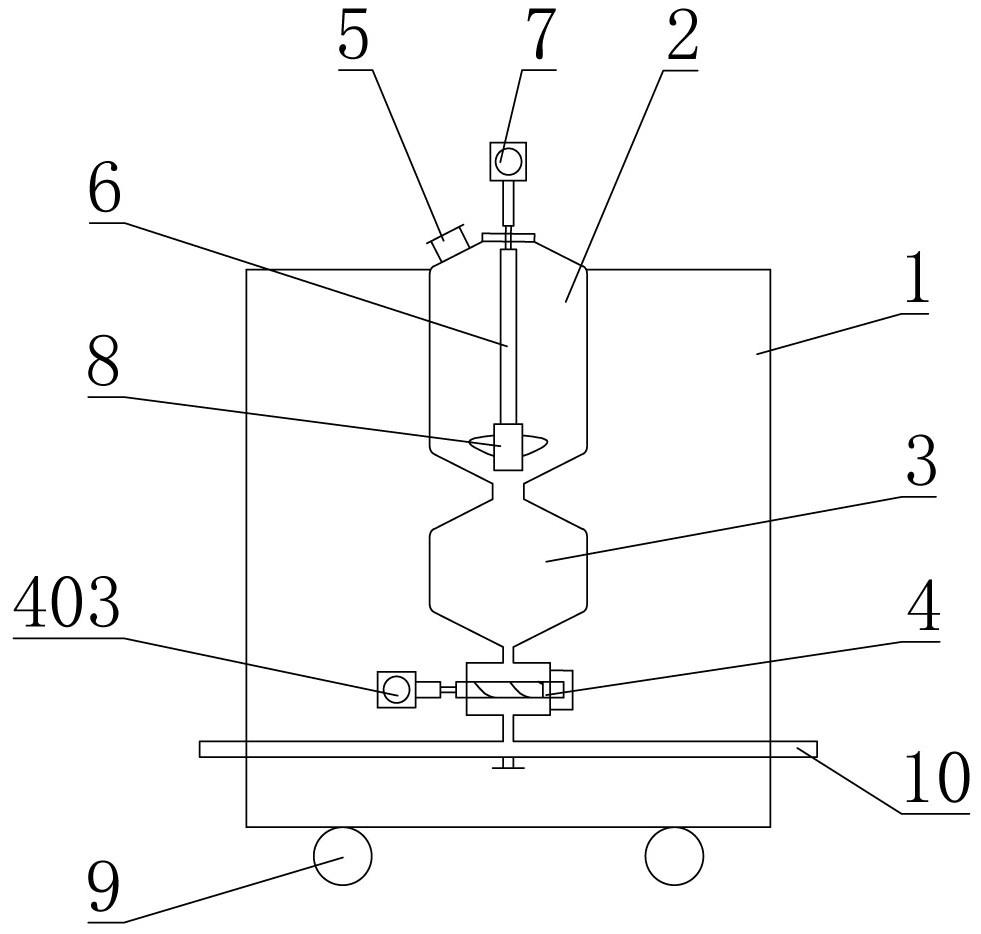

3、一种适用于铝熔体精炼剂的加料装置,包括箱体,所述箱体内部固定设置有储料罐一、储料罐二和加料组件;

4、所述储料罐一顶部开设有通孔,所述通孔一侧设置有进料口,通孔内穿设有转动轴,所述转动轴上端外接有电机一,转动轴下端延伸至储料罐一内部并连接有搅拌叶,转动轴位于储料罐一内部一侧套设有加热棒,所述储料罐一底部与储料罐二相连通;

5、所述加料组件包括螺旋杆和套管,所述螺旋杆转动设置在套管内部,螺旋杆一端外接有电机二,所述套管上端与储料罐二相连通,套管下端与加料管相连通。

6、进一步地,所述加料管一端设置有进气口,加料管另一端设置有出料口,向进气口通入氮气,通过氮气带动精炼剂从出料口喷入铝熔体内部。

7、进一步地,所述储料罐一底部向内收缩通过管道一与储料罐二相连。

8、进一步地,所述储料罐二底部向内收缩通过管道二与套管相连。

9、进一步地,所述箱体底部设置有滚轮,便于移动本装置。

10、进一步地,所述螺旋杆两端均通过轴承与套管转动连接,使得螺旋杆转动更稳定。

11、通过上述技术方案,本实用新型的有益效果为:

12、本实用新型,通过在储料罐一内部设置加热棒,用于对储料罐一内部的精炼剂进行加热除湿,从而避免了精炼剂携带水分进入铝熔体,解决了铝熔体内部因精炼剂中携带水分而造成的吸氢和夹渣的问题,提高了产品质量。

13、本实用新型,通过在加热棒底部设置搅拌叶,对储料罐一内部的精炼剂进行搅拌破碎,从而减少了精炼剂内部的结块,避免了因加料设备堵塞而造成的检修,延长了加料设备的使用周期,提高了生产效率。

技术特征:

1.一种适用于铝熔体精炼剂的加料装置,包括箱体(1),其特征在于,所述箱体(1)内部固定设置有储料罐一(2)、储料罐二(3)和加料组件(4);

2.根据权利要求1所述的一种适用于铝熔体精炼剂的加料装置,其特征在于,所述加料管(404)一端设置有进气口,加料管(404)另一端设置有出料口(10)。

3.根据权利要求1所述的一种适用于铝熔体精炼剂的加料装置,其特征在于,所述储料罐一(2)底部向内收缩通过管道一与储料罐二(3)相连。

4.根据权利要求1所述的一种适用于铝熔体精炼剂的加料装置,其特征在于,所述储料罐二(3)底部向内收缩通过管道二与套管(402)相连。

5.根据权利要求1所述的一种适用于铝熔体精炼剂的加料装置,其特征在于,所述箱体(1)底部设置有滚轮(9)。

6.根据权利要求1所述的一种适用于铝熔体精炼剂的加料装置,其特征在于,所述螺旋杆(401)两端均通过轴承与套管(402)转动连接。

技术总结

本技术涉及铝加工领域,具体涉及一种适用于铝熔体精炼剂的加料装置,包括箱体,箱体内部固定设置有储料罐一、储料罐二和加料组件;储料罐一顶部开设有通孔,通孔一侧设置有进料口,通孔内穿设有转动轴,转动轴上端外接有电机一,转动轴下端延伸至储料罐一内部并连接有搅拌叶,转动轴位于储料罐一内部一侧套设有加热棒,储料罐一底部与储料罐二相连通;加料组件包括螺旋杆和套管,螺旋杆转动设置在套管内部,螺旋杆一端外接有电机二,套管上端与储料罐二相连通,套管下端与加料管相连通。本技术通过在储料罐一内部设置加热棒和搅拌叶,实现了对储料罐一内部的精炼剂加热除湿和破碎的功能,避免了加料设备堵塞,提高了生产效率。

技术研发人员:高双宝,邓艳超,李伟坡,段小山,马幻幻,闫帅杰,李纪雷

受保护的技术使用者:河南明泰铝业股份有限公司

技术研发日:20230512

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!