一种金属硅生产熔炼炉的制作方法

本技术涉及金属硅加工的,具体涉及一种金属硅生产熔炼炉。

背景技术:

1、金属硅又称工业硅,金属硅中含有铁、铝、钙等杂质,需要精练提纯降低其中的杂质,金属硅经一系列工艺提纯后生成多晶硅、单晶硅,供光伏产业及电子工业使用。晶硅电池主要应用于太阳能屋顶电站、商业电站和高土地成本的城市电站,是目前技术最成熟、应用最广泛的太阳能光伏产品,占据世界光伏市场80%以上的份额,其对金属硅的需求增速明显。在金属硅的制备过程中,提纯是必要的环节,熔炼炉是金属硅提纯工序不可缺少的设备之一。

2、然而,现阶段使用的熔炼炉存在结构设计不合理,熔炼炉对金属硅熔炼过程中存在加料不便的问题,石墨坩埚不具备对金属硅进行搅拌的功能,导致金属硅受热不均,降低了熔炼炉的生产率和热效率。

3、如申请号为201920673720.2的中国实用新型,提出了一种加料便捷且受热均匀的金属硅提纯用熔炼炉,包括炉体,其特征在于,所述炉体的内部设有熔炼室,所述电机安装所述进料筒的外壁上,所述匀料轴上圆周安有设有匀料槽的匀料板,所述匀料板的外端与所述进料筒的内壁贴合设置,所述进料筒的顶端连有储料斗,所述驱动电缸安装在所述隔热板上。本实用新型结构紧凑,设计合理,通过设置安有匀料板的匀料轴,进料筒,配合挡料板和储料斗,解决了熔炼炉对金属硅熔炼过程中加料不便的问题,通过设置电热丝加热层,带有旋转电机的驱动壳,刚玉隔热板,配合滚珠,使得石墨坩埚在熔炼室内旋转,保证了石墨坩埚内的金属硅受热均匀,进而提高了熔炼炉的生产率和热效率。

4、上述装置在实际进行实用的时候,其中设置的电热丝加热层位于石墨坩埚的内侧位置,为了达到受热均匀的效果,石墨坩埚本身进行旋转,但实际其内部的金属硅是否受热均匀并不取决于石墨坩埚是否进行旋转,因此效果不佳,同时硅熔炼过程中需要用到搅拌装置以提高硅熔炼的效率,但该装置中并未设置对应的搅拌机构,实际使用的时候不利于硅熔炼。

技术实现思路

1、针对现有技术中的缺陷,本实用新型提供的一种金属硅生产熔炼炉,设置熔炼腔结构能够良好的使得内部加热受热均匀,热量不易流失,同时设置同轴反向搅拌结构,对熔炼过程中的金属硅进行搅拌。

2、为了解决上述技术问题,本实用新型提出以下技术方案:

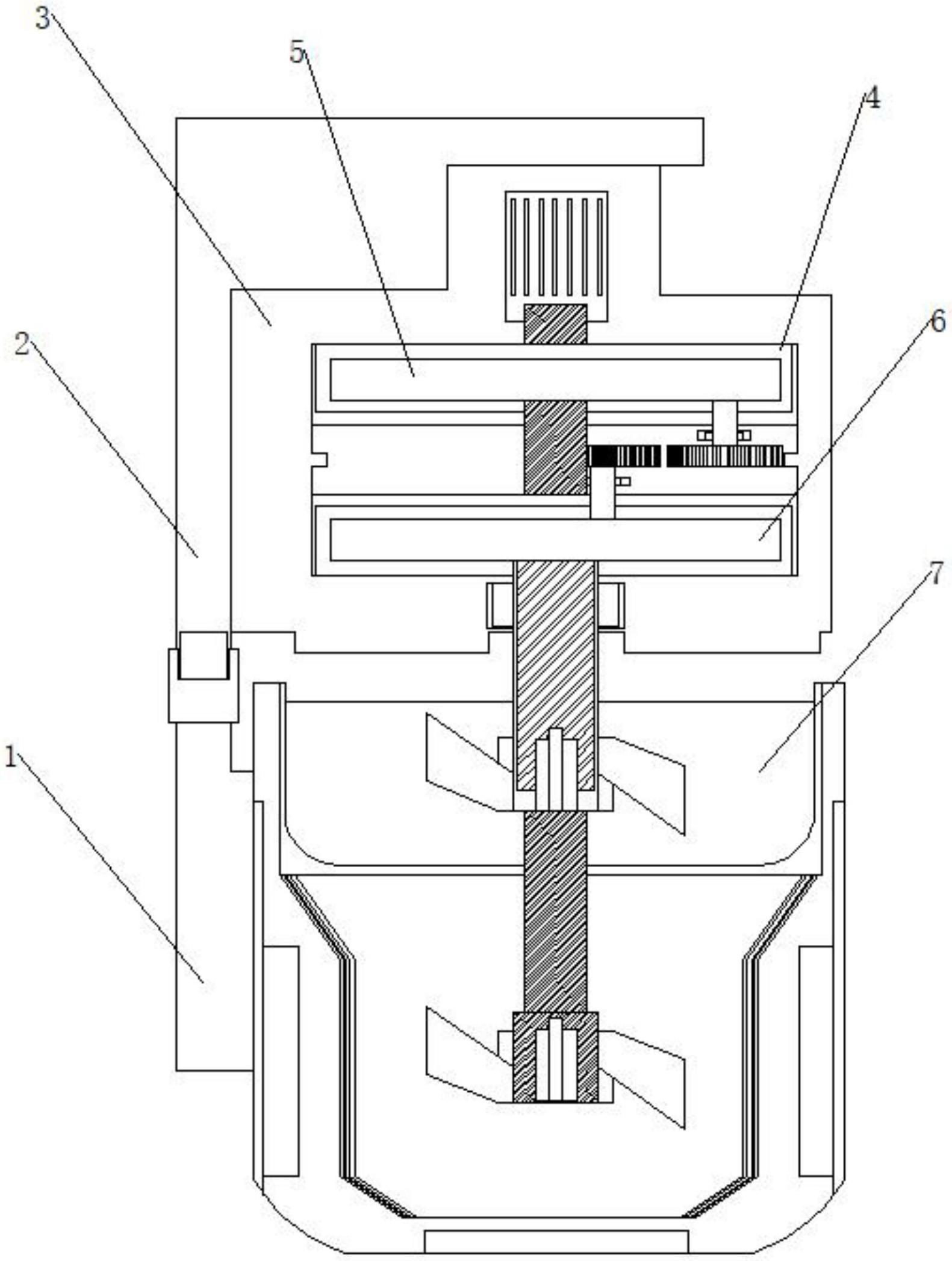

3、一种金属硅生产熔炼炉,包括安装架、支撑架、安装座、安装框架、第一齿盘结构、第二齿盘结构和熔炼结构,支撑架和安装架固定连接,安装座和支撑架固定连接,安装框架和安装座固定连接,第一齿盘结构、第二齿盘结构位于安装座表面,熔炼结构和安装架固定连接,熔炼结构包括有坩埚主体、加热机构、受热夹层和入料框,受热夹层和入料框均和坩埚主体固定连接,加热机构位于坩埚主体内部,第一齿盘结构包括有第一齿盘、搅拌轴、驱动电机、第一搅拌扇和第一联动齿,搅拌轴和第一齿盘固定连接,驱动电机和搅拌轴固定连接,第一搅拌扇和搅拌轴固定连接,第一联动齿和第一齿盘连接,第二齿盘结构包括有第二齿盘、第二联动齿、套筒和第二搅拌扇,套筒和第二齿盘固定连接,第二搅拌扇和套筒固定连接,第二联动齿和第二齿盘连接。

4、进一步的,受热夹层沿坩埚主体内部呈锥形设置,且受热夹层整体侧剖面呈“z”状设置,底部从下至上呈扩展设置,加热机构设置三组,分布在受热夹层和坩埚主体之间位置。

5、进一步的,第一齿盘结构和第二齿盘结构两者呈竖向分布设置,底部对应连接的搅拌扇结构均位于坩埚主体内部。

6、进一步的,第一联动齿和第二联动齿均由两组齿盘和一组杆体组装而成,第一联动齿顶部的齿盘对应和第一齿盘内侧齿嵌合,第二联动齿底部的齿盘对应和第二齿盘内侧齿嵌合。

7、进一步的,第一联动齿底部齿盘和第二联动齿的顶部齿盘嵌合设置,两组联动齿结构在杆体位置通过套接架活动定位在安装框架中。

8、进一步的,第一齿盘活动嵌入在安装框架中,搅拌轴位于其居中位置,同时搅拌轴的底段和套筒呈活动套接设置,第一搅拌扇位于搅拌轴底端位置,第二搅拌扇位于套筒底端位置。

9、进一步的,第一搅拌扇和第二搅拌扇呈上下位分布设置。

10、由上述技术方案可知,本实用新型的有益效果:

11、本实用新型,通过三组分布设置的加热机构首先达到使得整个坩埚主体内部热量均匀的效果,热量经过受热夹层传导至坩埚主体内部的时候,由于受热夹层整体侧剖面呈“z”状设置,底部从下至上呈扩展设置,热量能够有效且均匀的充盈整个熔炼腔室,保持对内部金属硅的受热稳定和均匀。

12、本实用新型,第一齿盘转动带动第一联动齿整体转动,此时通过相互嵌合设置的第一联动齿和第二联动齿,从而达到将两组齿盘结构进行联动连接的效果。

13、本实用新型,第一齿盘在驱动电机的带动下转动,通过第一齿盘达到带动第一联动齿整体转动的效果,而第一联动齿的转动,和第二联动齿嵌合,第二联动齿转动从而达到带动第二齿盘转动,第一齿盘的转动同时达到带动搅拌轴以及底部第一搅拌扇转动的效果,而第二齿盘的转动达到带动套筒和第二搅拌扇反方向转动的效果。

技术特征:

1.一种金属硅生产熔炼炉,包括安装架(1)、支撑架(2)、安装座(3)、安装框架(4)、第一齿盘结构(5)、第二齿盘结构(6)和熔炼结构(7),其特征在于:所述支撑架(2)和安装架(1)固定连接,所述安装座(3)和支撑架(2)固定连接,所述安装框架(4)和安装座(3)固定连接,所述第一齿盘结构(5)、第二齿盘结构(6)位于安装座(3)表面,所述熔炼结构(7)和安装架(1)固定连接,所述熔炼结构(7)包括有坩埚主体(18)、加热机构(19)、受热夹层(20)和入料框(17),所述受热夹层(20)和入料框(17)均和坩埚主体(18)固定连接,所述加热机构(19)位于坩埚主体(18)内部,所述第一齿盘结构(5)包括有第一齿盘(8)、搅拌轴(9)、驱动电机(10)、第一搅拌扇(11)和第一联动齿(12),所述搅拌轴(9)和第一齿盘(8)固定连接,所述驱动电机(10)和搅拌轴(9)固定连接,所述第一搅拌扇(11)和搅拌轴(9)固定连接,所述第一联动齿(12)和第一齿盘(8)连接,所述第二齿盘结构(6)包括有第二齿盘(13)、第二联动齿(14)、套筒(15)和第二搅拌扇(16),所述套筒(15)和第二齿盘(13)固定连接,所述第二搅拌扇(16)和套筒(15)固定连接,所述第二联动齿(14)和第二齿盘(13)连接。

2.根据权利要求1所述的一种金属硅生产熔炼炉,其特征在于:所述受热夹层(20)沿坩埚主体(18)内部呈锥形设置,且受热夹层(20)整体侧剖面呈“z”状设置,底部从下至上呈扩展设置,加热机构(19)设置三组,分布在受热夹层(20)和坩埚主体(18)之间位置。

3.根据权利要求1所述的一种金属硅生产熔炼炉,其特征在于:所述第一齿盘结构(5)和第二齿盘结构(6)两者呈竖向分布设置,底部对应连接的搅拌扇结构均位于坩埚主体(18)内部。

4.根据权利要求1所述的一种金属硅生产熔炼炉,其特征在于:所述第一联动齿(12)和第二联动齿(14)均由两组齿盘和一组杆体组装而成,第一联动齿(12)顶部的齿盘对应和第一齿盘(8)内侧齿嵌合,第二联动齿(14)底部的齿盘对应和第二齿盘(13)内侧齿嵌合。

5.根据权利要求1所述的一种金属硅生产熔炼炉,其特征在于:所述第一联动齿(12)底部齿盘和第二联动齿(14)的顶部齿盘嵌合设置,两组联动齿结构在杆体位置通过套接架活动定位在安装框架(4)中。

6.根据权利要求1所述的一种金属硅生产熔炼炉,其特征在于:所述第一齿盘(8)活动嵌入在安装框架(4)中,搅拌轴(9)位于其居中位置,同时搅拌轴(9)的底段和套筒(15)呈活动套接设置,第一搅拌扇(11)位于搅拌轴(9)底端位置,第二搅拌扇(16)位于套筒(15)底端位置。

7.根据权利要求1所述的一种金属硅生产熔炼炉,其特征在于:所述第一搅拌扇(11)和第二搅拌扇(16)呈上下位分布设置。

技术总结

本技术涉及金属硅加工的技术领域,具体涉及一种金属硅生产熔炼炉,包括安装架、支撑架、安装座、安装框架、第一齿盘结构、第二齿盘结构和熔炼结构,支撑架和安装架固定连接,安装座和支撑架固定连接,安装框架和安装座固定连接,第一齿盘结构、第二齿盘结构位于安装座表面,熔炼结构和安装架固定连接。通过三组分布设置的加热机构首先达到使得整个坩埚主体内部热量均匀的效果,热量经过受热夹层传导至坩埚主体内部的时候,由于受热夹层整体侧剖面呈“Z”状设置,底部从下至上呈扩展设置,热量能够有效且均匀的充盈整个熔炼腔室,保持对内部金属硅的受热稳定和均匀。

技术研发人员:郑学良

受保护的技术使用者:新疆加州硅业有限公司

技术研发日:20230516

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!