扁管翅片焊接结构及换热器的制作方法

本技术涉及换热器,尤其涉及一种扁管翅片焊接结构及换热器。

背景技术:

1、在目前的换热器领域中,微通道散热器以其高换热系数、高性价比等优势受到广泛的应用,现有技术中大多数都是采用将微通道扁管插接入集流管中,并在集流管上连通联接进出口管,让冷媒自进口管流至集流管再分流入扁管,在扁管微通道流至集流管,最后从集流管流入出口管,在扁管外设置散热翅片帮助散热。在生产过程中,一般采用焊接的方式将扁管和翅片焊接在一起,但是现有的焊接结构焊接时普遍存在焊接困难的问题,焊接效果不好,从而还会导致后续的传热效果不好。

技术实现思路

1、为了克服现有技术的不足,本实用新型的目的之一在于提供一种扁管翅片焊接结构,具有更大的焊接面积,焊接起来更加方便,焊接效率高,而且焊接处的传热效果更好。

2、本实用新型的目的之二在于提供一种换热器,将具有更大焊接面积的焊接板焊接于扁管,焊接起来更加方便,焊接效率高。

3、本实用新型的目的之一采用以下技术方案实现:

4、提供一种扁管翅片焊接结构,包括:

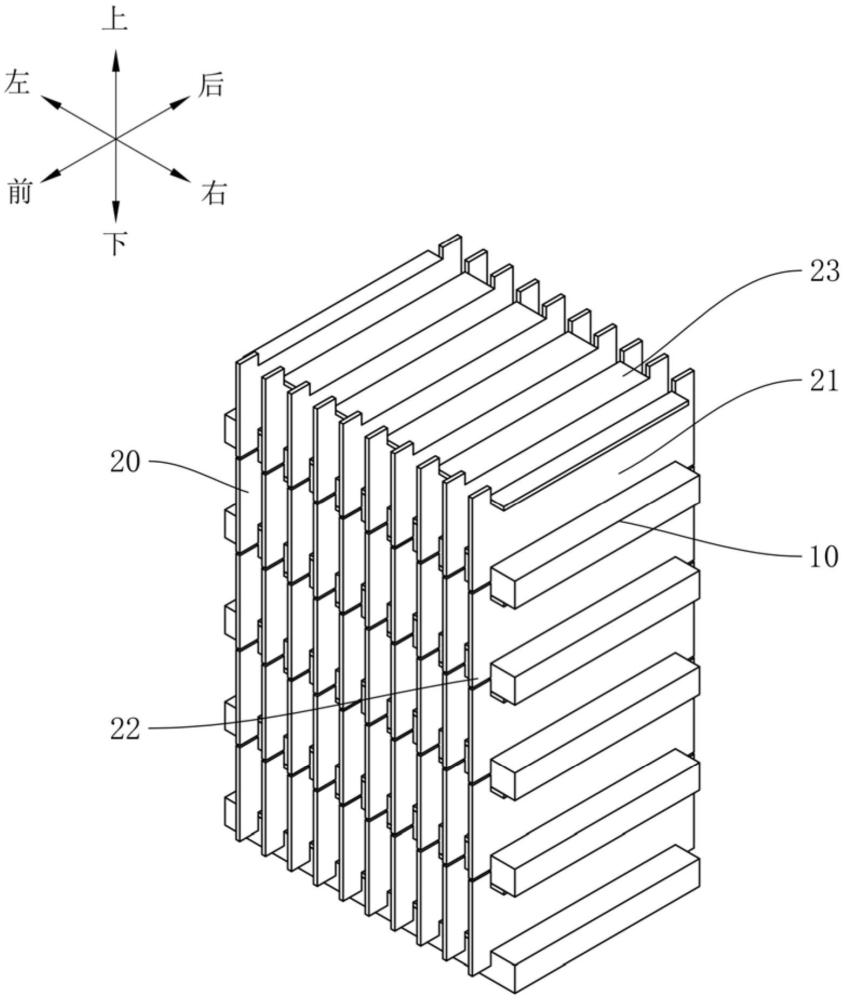

5、翅片,所述翅片包括多个片板和多个焊接板,多个所述片板沿第一方向间隔设置,相邻两个所述片板之间均连接有所述焊接板,所述片板与所述焊接板呈夹角衔接。

6、可选地,多个所述片板之间相互平行,所述片板垂直于所述焊接板。

7、可选地,所述片板沿第二方向延伸,所述第二方向垂直于所述第一方向,所述片板具有排水部,所述排水部沿第三方向凸出于所述焊接板,所述第三方向垂直于所述第一方向且垂直于所述第二方向。

8、可选地,相邻的所述片板与所述焊接板之间首尾相连形成波浪状结构。

9、可选地,所述翅片表面具有凹凸状纹路。

10、本实用新型的目的之二采用以下技术方案实现:

11、提供一种换热器,包括换热结构,换热结构包括扁管和上述的扁管翅片焊接结构,所述扁管沿所述第一方向延伸,多个所述焊接板均焊接于所述扁管。

12、可选地,所述片板在所述第二方向上的长度大于所述扁管在所述第二方向上的长度。

13、可选地,所述扁管的数量和所述翅片的数量均为多个,多个所述扁管沿所述第三方向间隔设置,相邻两个所述扁管之间均焊接有所述翅片。

14、可选地,所述扁管和所述翅片均为铝合金制件。

15、相比现有技术,本实用新型的有益效果在于:

16、现有的翅片与扁管的焊接处为点状或线状,接触面积小,焊接起来并不方便,而在本实用新型的焊接结构中,翅片与扁管的焊接处为板状,加大了和扁管的接触面积,焊接起来更加方便,同时也加大了扁管传热给翅片的面积,传热效果更好。

技术特征:

1.一种扁管翅片焊接结构,其特征在于,包括:

2.如权利要求1所述的扁管翅片焊接结构,其特征在于,多个所述片板之间相互平行,所述片板垂直于所述焊接板。

3.如权利要求1所述的扁管翅片焊接结构,其特征在于,所述片板沿第二方向延伸,所述第二方向垂直于所述第一方向,所述片板具有排水部,所述排水部沿第三方向凸出于所述焊接板,所述第三方向垂直于所述第一方向且垂直于所述第二方向。

4.如权利要求1所述的扁管翅片焊接结构,其特征在于,相邻的所述片板与所述焊接板之间首尾相连形成波浪状结构。

5.如权利要求1所述的扁管翅片焊接结构,其特征在于,所述翅片表面具有凹凸状纹路。

6.如权利要求1所述的扁管翅片焊接结构,其特征在于,所述片板之间的间距范围设置为1.0mm-6.0mm。

7.一种换热器,其特征在于,包括换热结构,所述换热结构包括扁管和权利要求1至6中任意一项所述的扁管翅片焊接结构,所述扁管沿所述第一方向延伸,多个所述焊接板均焊接于所述扁管。

8.如权利要求7所述的换热器,其特征在于,所述片板在第二方向上的长度大于所述扁管在第二方向上的长度。

9.如权利要求7所述的换热器,其特征在于,所述扁管的数量和所述翅片的数量均为多个,多个所述扁管沿第三方向间隔设置,相邻两个所述扁管之间均焊接有所述翅片。

10.如权利要求7所述的换热器,其特征在于,所述扁管和所述翅片均为铝合金制件。

技术总结

本技术公开了一种扁管翅片焊接结构,包括翅片,翅片包括多个片板和多个焊接板,多个片板沿第一方向间隔设置,相邻两个片板之间均连接有焊接板,片板与焊接板呈夹角衔接。本技术公开了一种换热器,包括换热结构,换热结构包括扁管和上述的扁管翅片焊接结构,多个焊接板均焊接于扁管。本技术的扁管翅片焊接结构及换热器,具有更大的焊接面积,焊接起来更加方便,传热效果更好。

技术研发人员:陈小平,唐清生

受保护的技术使用者:佛山市云米电器科技有限公司

技术研发日:20230531

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!