一种大直径管壳式换热器的制作方法

本技术涉及化工设备,特别是换热器,具体为一种大直径管壳式换热器。

背景技术:

1、近年来,国内石油化工和煤化工发展迅速,随着化工企业产业升级换代,为追求最佳的经济效益,装置的大型化促使化工设备向着大型化的方向发展,特别是近两年,大直径管壳式换热器的需求越来越多,大直径换热器为追求更大的换热器面积,换热管布管越来越密,介质进出管口的规格尺寸越来越大。为了使流体更均匀的流入管间及防止流体进入管束时直接冲击换热管束,对换热管和管板造成冲刷腐蚀,同时也避免了由于流体分布不均及流速过高等因素引起的设备振动,管壳式换热器一般在壳程的进口会设置防冲结构,但是由于大直径管壳式换热器壳程进口的规格尺寸逐步变大,如图2所示:换热器内的换热管布管越来越密,换热器内的防冲结构已没有足够的设置空间;如果不设置防冲挡板,换热管容易遭受壳程进口介质的冲蚀而损坏,导致大直径管壳式换热器的使用寿命大大缩短。

2、另外,在大直径管壳式换热器的焊接过程中大面积的管头焊接对管板密封面会产生焊接变形,导致设备密封性能差,影响设备的使用,加大了大直径管壳式换热器的制造难度,影响使用寿命。

技术实现思路

1、本实用新型为了解决目前随着大直径换热器的尺寸加大,换热器内部空间布置紧张,影响防冲结构的布置,不安装防冲结构影响换热器的使用寿命,管板焊接容易变形,影响设备使用,影响使用寿命等一系列问题,提供了一种大直径管壳式换热器。

2、本实用新型采用如下技术方案实现:

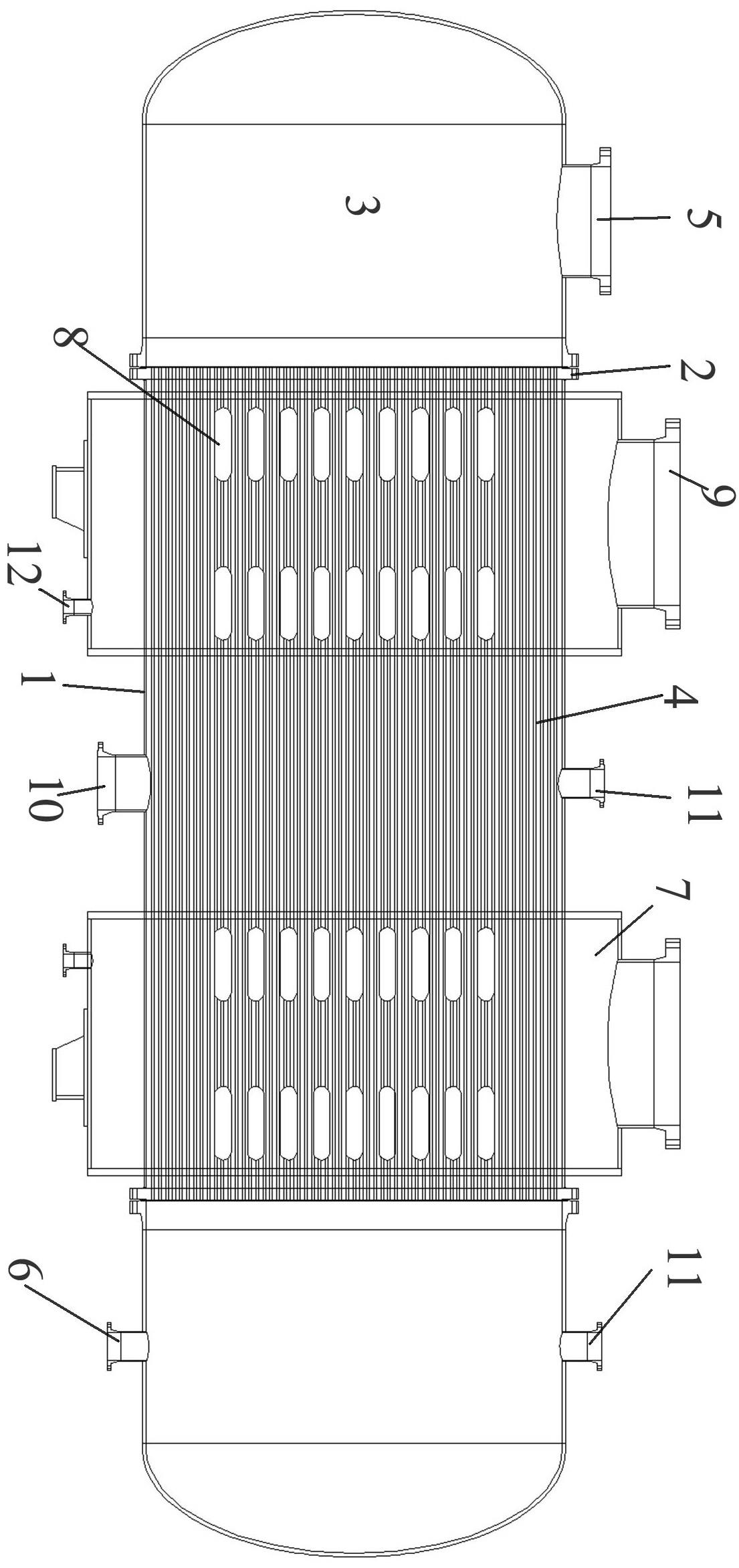

3、一种大直径管壳式换热器,包括壳程筒体,壳程筒体的两端面焊接有管板,管板的外侧安装有管箱,两个管板中部相应位置开有若干安装孔,两个管板上相应的安装孔之间固定有换热管束,两端的管箱通过换热管束连通,换热管束与壳程筒体平行布置,两个管箱上分别开有进料口、出料口;其特征在于:壳程筒体的两端部上均套装有筒体夹套,壳程筒体上开有连通壳程筒体和筒体夹套的导流口,两个筒体夹套上均开有介质进口,壳程筒体中部开有介质出口。

4、实施时,本实用新型所设计的一种大直径管壳式换热器,壳程筒体内设有折流板,一方面提高传热效率,一方面固定管束,壳程筒体的两端面焊接有管板,管板的外侧安装有管箱,管箱的外环凸与管板的外缘通过螺栓固定,两个管板中部相应位置开有若干安装孔,用于固定换热管,两个管板上相应的安装孔之间固定有换热管束,两端的管箱通过换热管束连通,换热管束与壳程筒体平行布置,换热管束包括若干根换热管,每根换热管的完全一致,换热管平行布置在两个管板之间,即,每根换热管均平行布置,且与壳程筒体平行,每根换热管的管头采用二次焊接在管板上,即,每块管板上的换热管管头全部焊接完成后进行一次焊接,确保换热管的稳定焊接,确保换热管管头固定的可靠性,避免换热管内外液体混流污染,两个管箱上分别开有进料口、出料口,进料口位于一侧管箱的上方,出料口位于另一侧管箱的下方,用于换热管内液体的流入流出,保证换热速率和最大的换热面积;壳程筒体的两端部上均套装有筒体夹套,筒体夹套封闭套装在壳程筒体的两端部,壳程筒体上开有连通壳程筒体和筒体夹套的导流口,导流口的大小数量均可根据现场实际流量流速调整,每个筒体夹套内设有两列导流口,每列导流口的数量一致,每排导流口并列布置,导流口为大小形状完全一致的长圆通孔,导流口均匀分布于壳程筒体的两侧,两个筒体夹套上均开有介质进口,即,将现有技术中原安装在壳程筒体上的介质进口移至筒体夹套上,使得壳程筒体配合导流口起到防冲结构的作用,顶部未设置导流口,避免介质从介质进口中直接穿过导流口换热管造成冲刷,损坏换热管;壳程筒体中部开有介质出口,壳程筒体中部与安装出料口的管箱的上方均设有排气口,筒体夹套底部开有排液口。

5、装配时,首先焊接左右管板拉杆孔周围的管板管头,起到拉紧的作用;随后测量两块管板的平面度,根据管板的凹凸情况决定换热管与管板的管头焊接顺序,管板平面凸起,则从管板中心向外分区对称跳焊,管板平面内凹,则从管板四周向内分区对称跳焊,即,不集中局部焊接;焊接完成一侧管板后焊接另一侧的管板,重复两次,管板密封面的平面度能够控制在3mm以内,保证管板密封面的密封面性能,减小了大直径管壳式换热器的制造难度,延长了换热器的使用寿命;将管板焊接在壳程筒体上,将筒体夹套焊接在壳程筒体外,完成焊接,在管板上用螺栓安装两侧的管箱,安装完成。

6、使用时,介质从介质进口进入筒体夹套中,冲击在壳程筒体外壁上后向两侧流动,流至壳程筒体两侧后,经过导流口进入壳程筒体中,壳程筒体起到防冲的作用,在保证了换热管的数量和换热面积的同时,使换热器中包括了具有防冲功能的装置,介质在换热管束中流动,介质在换热管之间与换热管完成热交换,最终从中部的介质出口流出;待换热流体从一侧管箱上的进料口进入,从焊接在管板上的换热管管头处进入换热管中,再从换热管中通向另一侧的管箱中,再由管箱下方的出料口排出,完成换热,换热过程中的其他可从排气口中排除,避免气体充斥影响换热效率。

7、与现有技术相比本实用新型具有以下有益效果:本实用新型所提供的一种大直径管壳式换热器,在保证介质的流通面积不缩减的基础上,有效保护了换热管,防止了介质对换热管的冲蚀,大大延长了大直径管壳式换热器的使用寿命,同时保证管板密封面的密封面性能良好,减小了大直径管壳式换热器的制造难度,延长了换热器的使用寿命。本装置结构简单,实用,效果好,实施后能够大大提高大直径管壳式换热器的制造质量和使用寿命。

技术特征:

1.一种大直径管壳式换热器,包括壳程筒体(1),所述壳程筒体(1)的两端面焊接有管板(2),所述管板(2)的外侧安装有管箱(3),两个管板(2)中部相应位置开有若干安装孔,两个管板(2)上相应的安装孔之间固定有换热管束,两端的管箱(3)通过换热管束连通,所述换热管束与壳程筒体(1)平行布置,所述两个管箱(3)上分别开有进料口(5)、出料口(6);其特征在于:所述壳程筒体(1)的两端部上均套装有筒体夹套(7),所述壳程筒体(1)上开有连通壳程筒体(1)和筒体夹套(7)的导流口(8),两个筒体夹套(7)上均开有介质进口(9),所述壳程筒体(1)中部开有介质出口(10)。

2.根据权利要求1所述的一种大直径管壳式换热器,其特征在于:所述导流口(8)为大小形状完全一致的长圆通孔,所述导流口(8)均匀分布于壳程筒体(1)的两侧。

3.根据权利要求2所述的一种大直径管壳式换热器,其特征在于:每个筒体夹套(7)内设有两列导流口(8),每列导流口(8)的数量一致,每排导流口(8)并列布置。

4.根据权利要求1所述的一种大直径管壳式换热器,其特征在于:所述换热管束包括若干根换热管(4),所述换热管(4)平行布置在两个管板(2)之间,每根换热管(4)的管头采用二次焊接在管板(2)上。

5.根据权利要求4所述的一种大直径管壳式换热器,其特征在于:每根换热管(4)的完全一致。

6.根据权利要求1所述的一种大直径管壳式换热器,其特征在于:所述壳程筒体(1)中部与安装出料口(6)的管箱(3)的上方均设有排气口(11)。

7.根据权利要求1所述的一种大直径管壳式换热器,其特征在于:所述筒体夹套(7)底部开有排液口(12)。

8.根据权利要求1所述的一种大直径管壳式换热器,其特征在于:所述壳程筒体(1)内设有折流板。

9.根据权利要求1所述的一种大直径管壳式换热器,其特征在于:所述进料口(5)位于一侧管箱(3)的上方,所述出料口(6)位于另一侧管箱(3)的下方。

技术总结

本技术涉及化工设备技术领域,公开了一种大直径管壳式换热器,包括壳程筒体,壳程筒体的两端面焊接有管板,管板的外侧安装有管箱,两个管板中部相应位置开有若干安装孔,两个管板上相应的安装孔之间固定有换热管束,两端的管箱通过换热管束连通,换热管束与壳程筒体平行布置,两个管箱上分别开有进料口、出料口;其特征在于:壳程筒体的两端部上均套装有筒体夹套,壳程筒体上开有连通壳程筒体和筒体夹套的导流口,两个筒体夹套上均开有介质进口,壳程筒体中部开有介质出口。本技术在保证介质的流通面积不缩减的基础上,有效保护了换热管,防止了介质对换热管的冲蚀,大大延长了大直径管壳式换热器的使用寿命,延长了换热器的使用寿命。

技术研发人员:郝荣,吕珺,张登峰

受保护的技术使用者:山西丰喜化工设备有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!