本技术涉及烧结,特别涉及一种氢系气体喷吹系统。

背景技术:

1、近年来,面对全球变暖,co2减排已成为钢铁工业当务之急。烧结与高炉工序约占工业排放总量的60%。因此,减少烧结用焦粉配比与高炉炉料的燃料比成为迫切之需。众所周知,有效降低烧结用焦粉配比与高炉炉料的燃料比的方法是提高烧结矿的强度与还原性。

2、烧结矿强度要高,则烧结温度需保持在1200~1400℃之间。在常规烧结作业中,可加入焦粉延长上述有利时间段,但添加过多,有时引起峰值温度过高及使铁酸钙分解,结果产生玻璃状熔渣及再生赤铁矿,反而使烧结矿强度降低。

3、为大幅度减少烧结矿生产过程中co2的排放量,现有技术一般采用烧结机喷吹氢系气体燃料的超级烧结技术"super-sinter"(以节能为目的的二次燃料喷吹技术)。经过研究发现,保持1200~1400℃的温度时间可有效控制sfca组织的形成,高于1200℃,会形成sfca;超过1400℃,又会分解成为玻璃相硅酸成。为延长1200℃以上的持续时间,传统方法是增加焦粉比例,但这会导致料层过热,温度超过1400℃,最终sfca分解为玻璃相硅酸盐组织,强度与还原性都会降低,传统方法对提高烧结矿的强度与还原性并非有效。在烧结料层中,气体燃料的燃烧位置不同于焦粉。如燃料点控制得当,会延长1200~1400℃温度的持续时间。

4、实际烧结生产过程中,烧结台车上方沿台车运行方向设置有多个氢系气体喷吹罩。烧结生产过程中,台车以一定的速度向机尾方向运行。由于烧结料内部温度达到1200~1400℃,与烧结料层上方空气温度相差较大,台车运行过程烧结料层上部存在能量损失。

5、有鉴于此,本发明人根据多年从事本领域和相关领域的生产设计经验,经过反复试验设计出及一种氢系气体喷吹系统,以期解决现有技术存在的问题。

技术实现思路

1、本实用新型的目的在于提供一种氢系气体喷吹系统,能够使烧结料层内部热量分布趋向于理想状态。

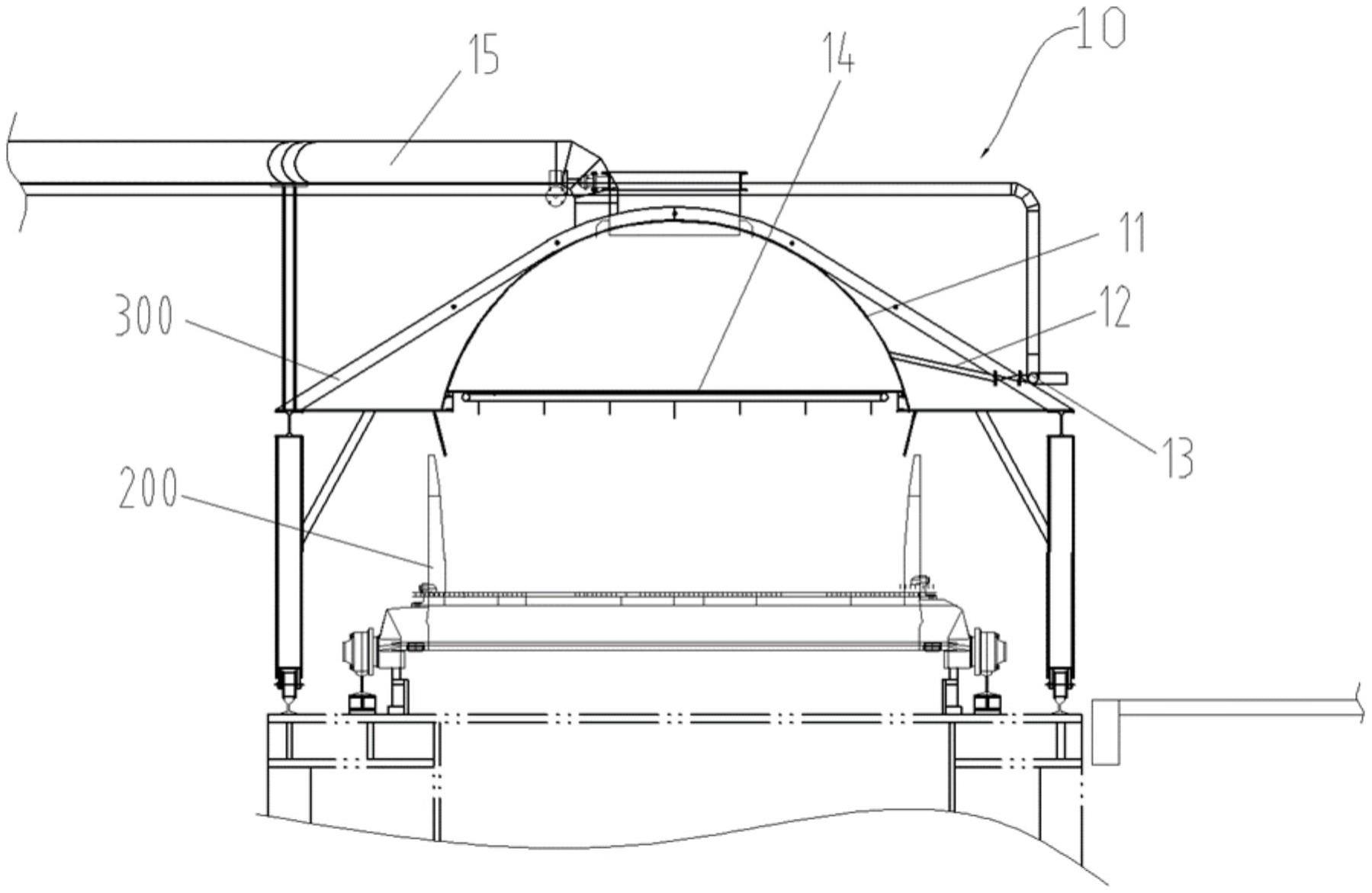

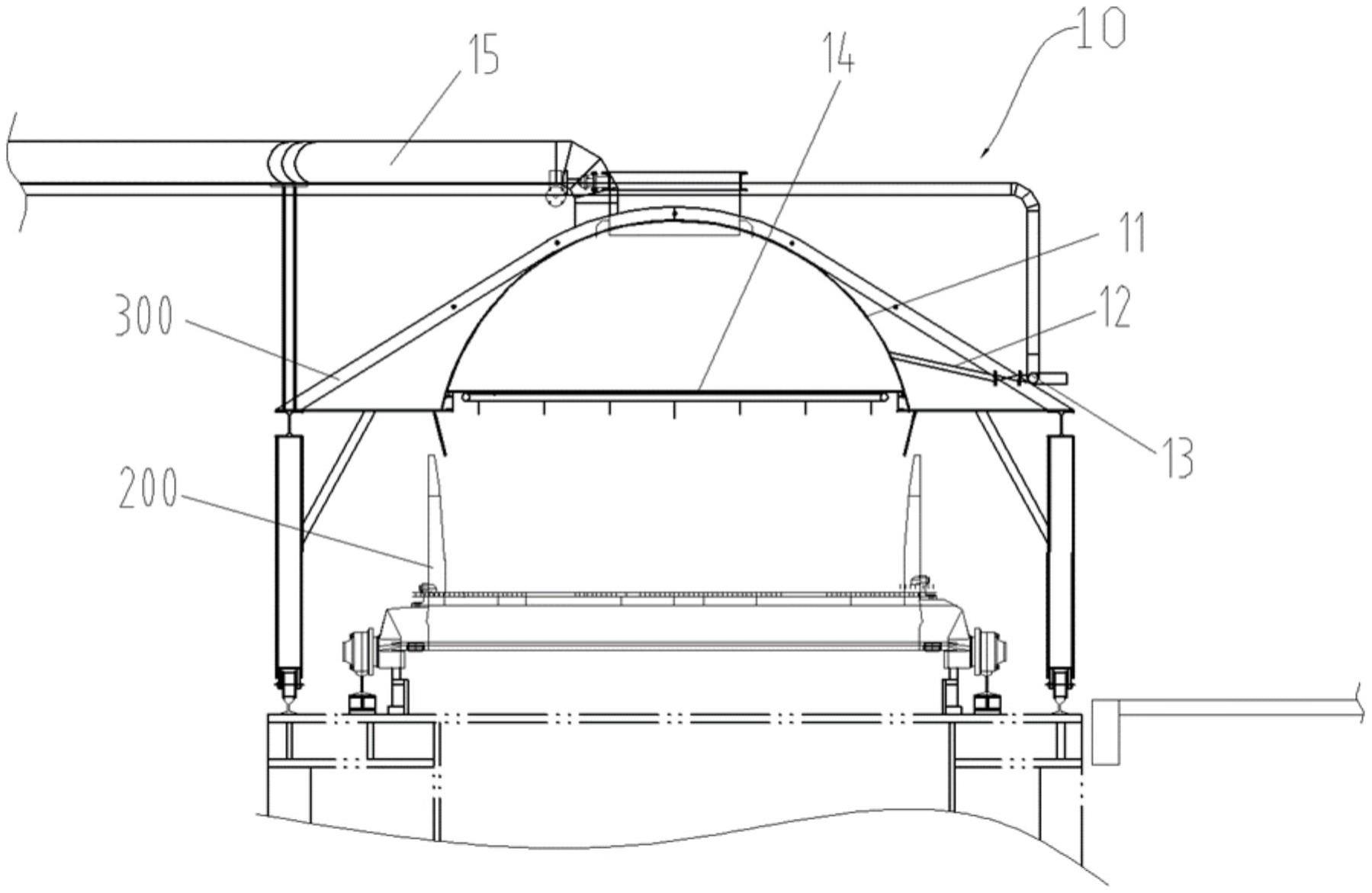

2、为达到上述目的,本实用新型提出一种氢系气体喷吹系统,其中,所述氢系气体喷吹系统包括设置于烧结台车上方的至少一个所述氢系气体喷吹装置,所述氢系气体喷吹装置包括喷吹罩、氢系气体喷吹管道、气体流量调节件和x射线成像设备,所述喷吹罩设置于所述烧结台车上方,所述氢系气体喷吹管道的一端伸入所述喷吹罩内并向所述喷吹罩内喷吹氢系气体,所述x射线成像设备设置于所述喷吹罩内并测量所述烧结台车内烧结料层内部的温度,所述气体流量调节件设置于所述氢系气体喷吹管道上,所述气体流量调节件根据所述x射线成像设备所测温度对所述氢系气体喷吹管道内的氢系气体流量进行调节。

3、如上所述氢系气体喷吹系统,其中,所述氢系气体喷吹管道伸入至所述喷吹罩的一端上开设有多个喷气孔,所述氢系气体喷吹管道内的氢系气体经多个所述喷气孔喷向所述烧结台车。

4、如上所述氢系气体喷吹系统,其中,所述氢系气体喷吹管道的另一端贯穿所述喷吹罩并伸出至所述喷吹罩外并与氢系气体发生装置相连接。

5、如上所述氢系气体喷吹系统,其中,所述气体流量调节件设置于所述氢系气体喷吹管道伸出于所述喷吹罩的另一端。

6、如上所述氢系气体喷吹系统,其中,所述气体流量调节件为电磁调节阀。

7、如上所述氢系气体喷吹系统,其中,所述喷吹罩的底沿与所述烧结台车的顶沿密封滑动配合。

8、如上所述氢系气体喷吹系统,其中,所述氢系气体喷吹装置还包括气体浓度检测仪,所述气体浓度检测仪设置在所述喷吹罩内。

9、如上所述氢系气体喷吹系统,其中,所述氢系气体喷吹系统还包括控制单元,所述控制单元分别与所述x射线成像设备、所述气体流量调节件和所述气体浓度检测仪电连接。

10、如上所述氢系气体喷吹系统,其中,所述氢系气体喷吹系统包括多个所述氢系气体喷吹装置,多个所述喷吹罩沿所述烧结台车的运行方向顺序设置。

11、如上所述氢系气体喷吹系统,其中,各所述喷吹罩内的所述x射线成像设备具有高度差。

12、与现有技术相比,本实用新型具有以下特点和优点:

13、本实用新型提出的氢系气体喷吹系统,通过x射线成像设备测量烧结料层内部(距离烧结料层表面一定距离)的温度,根据温度测量值,调节氢系气体喷吹管道12喷出的氢系气体流量,以使烧结料层的内部温度(热量分布)趋于理想状态,实现均质烧结,提高烧结矿质量,降低生产能耗。

14、本实用新型提出的氢系气体喷吹系统,能够根据烧结料层的内部温度调节喷吹罩内的氢系气体含量,进而使得1200~1400℃的温度带变宽,保证烧结料层的均质燃烧。

技术特征:1.一种氢系气体喷吹系统,其特征在于,所述氢系气体喷吹系统包括设置于烧结台车上方的至少一个所述氢系气体喷吹装置,所述氢系气体喷吹装置包括喷吹罩、氢系气体喷吹管道、气体流量调节件和x射线成像设备,所述喷吹罩设置于所述烧结台车上方,所述氢系气体喷吹管道的一端伸入所述喷吹罩内并向所述喷吹罩内喷吹氢系气体,所述x射线成像设备设置于所述喷吹罩内并测量所述烧结台车内烧结料层内部的温度,所述气体流量调节件设置于所述氢系气体喷吹管道上,所述气体流量调节件根据所述x射线成像设备所测温度对所述氢系气体喷吹管道内的氢系气体流量进行调节。

2.如权利要求1所述氢系气体喷吹系统,其特征在于,所述氢系气体喷吹管道伸入至所述喷吹罩的一端上开设有多个喷气孔,所述氢系气体喷吹管道内的氢系气体经多个所述喷气孔喷向所述烧结台车。

3.如权利要求2所述的氢系气体喷吹系统,其特征在于,所述氢系气体喷吹管道的另一端贯穿所述喷吹罩并伸出至所述喷吹罩外并与氢系气体发生装置相连接。

4.如权利要求3所述的氢系气体喷吹系统,其特征在于,所述气体流量调节件设置于所述氢系气体喷吹管道伸出于所述喷吹罩的另一端。

5.如权利要求1所述氢系气体喷吹系统,其特征在于,所述气体流量调节件为电磁调节阀。

6.如权利要求1所述氢系气体喷吹系统,其特征在于,所述喷吹罩的底沿与所述烧结台车的顶沿密封滑动配合。

7.如权利要求1所述的氢系气体喷吹系统,其特征在于,所述氢系气体喷吹装置还包括气体浓度检测仪,所述气体浓度检测仪设置在所述喷吹罩内。

8.如权利要求5所述的氢系气体喷吹系统,其特征在于,所述氢系气体喷吹系统还包括控制单元,所述控制单元分别与所述x射线成像设备、所述气体流量调节件和所述气体浓度检测仪电连接。

9.如权利要求1所述氢系气体喷吹系统,其特征在于,所述氢系气体喷吹系统包括多个所述氢系气体喷吹装置,多个所述喷吹罩沿所述烧结台车的运行方向顺序设置。

10.如权利要求9所述的氢系气体喷吹系统,其特征在于,各所述喷吹罩内的所述x射线成像设备具有高度差。

技术总结本技术提出一种氢系气体喷吹系统,涉及烧结技术领域,该氢系气体喷吹系统包括设置于烧结台车上方的至少一个氢系气体喷吹装置,氢系气体喷吹装置包括喷吹罩、氢系气体喷吹管道、气体流量调节件和X射线成像设备,喷吹罩设置于烧结台车上方,氢系气体喷吹管道的一端伸入喷吹罩内并向喷吹罩内喷吹氢系气体,X射线成像设备设置于喷吹罩内并测量烧结台车内烧结料层内部的温度,气体流量调节件设置于氢系气体喷吹管道上。本技术提出的氢系气体喷吹系统,能够使烧结料层内部热量分布趋向于理想状态。

技术研发人员:陈小敏,王中奇,曹旭东,高景栋,陈慧艳,黄强,李文琦

受保护的技术使用者:中冶京诚工程技术有限公司

技术研发日:20230630

技术公布日:2024/1/15