一种镁渣残碳脱除及余热回收用卧式装置

本技术属于镁渣处理,具体涉及一种镁渣残碳脱除及余热回收用卧式装置。

背景技术:

1、镁渣资源化利用是解决炼镁产生的大量镁还原渣问题的主要途径之一,通过将镁渣处理后制备得到水泥混凝土、建筑材料、脱硫和制作肥料等是目前广泛应用的镁渣资源化利用途径,然而当前大多应用仍停留在实验或小规模应用阶段,这主要是因为镁渣自身活性低、具有膨胀性,广泛资源化利用成本和途径均受到限制。

2、影响其资源化利用的原因之一在于镁渣转化利用过程中会产生co、h2s、ch4等有毒有害气体,在狭小封闭空间中使用存在安全隐患,进一步降低镁渣进行大规模使用或有效处理的可能性。当前关于镁渣释放气体的相关研究很少,仅仅有少量文献表明镁渣遇水可能会有氨气产生,而现有研究均未揭示关于因炼镁工艺和炼镁原料等造成镁渣中残碳生成co,更遑论针对镁渣资源化利用过程中释放co的治理,因此,提供一种针对性解决镁渣残碳的装置和工艺,是促进镁渣大规模资源化利用的有效途径。

技术实现思路

1、本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种镁渣残碳脱除及余热回收用卧式装置。该装置通过包含卧式反应炉和卧式冷却炉的卧式连通装置实现对镁渣残碳脱除和余热回收,待处理镁渣在卧式反应炉体内随炉翻转并与含氧气体发生氧化脱碳反应,随后进入冷却炉中翻转并冷却,具有反应物接触充分、反应效率高的特点。

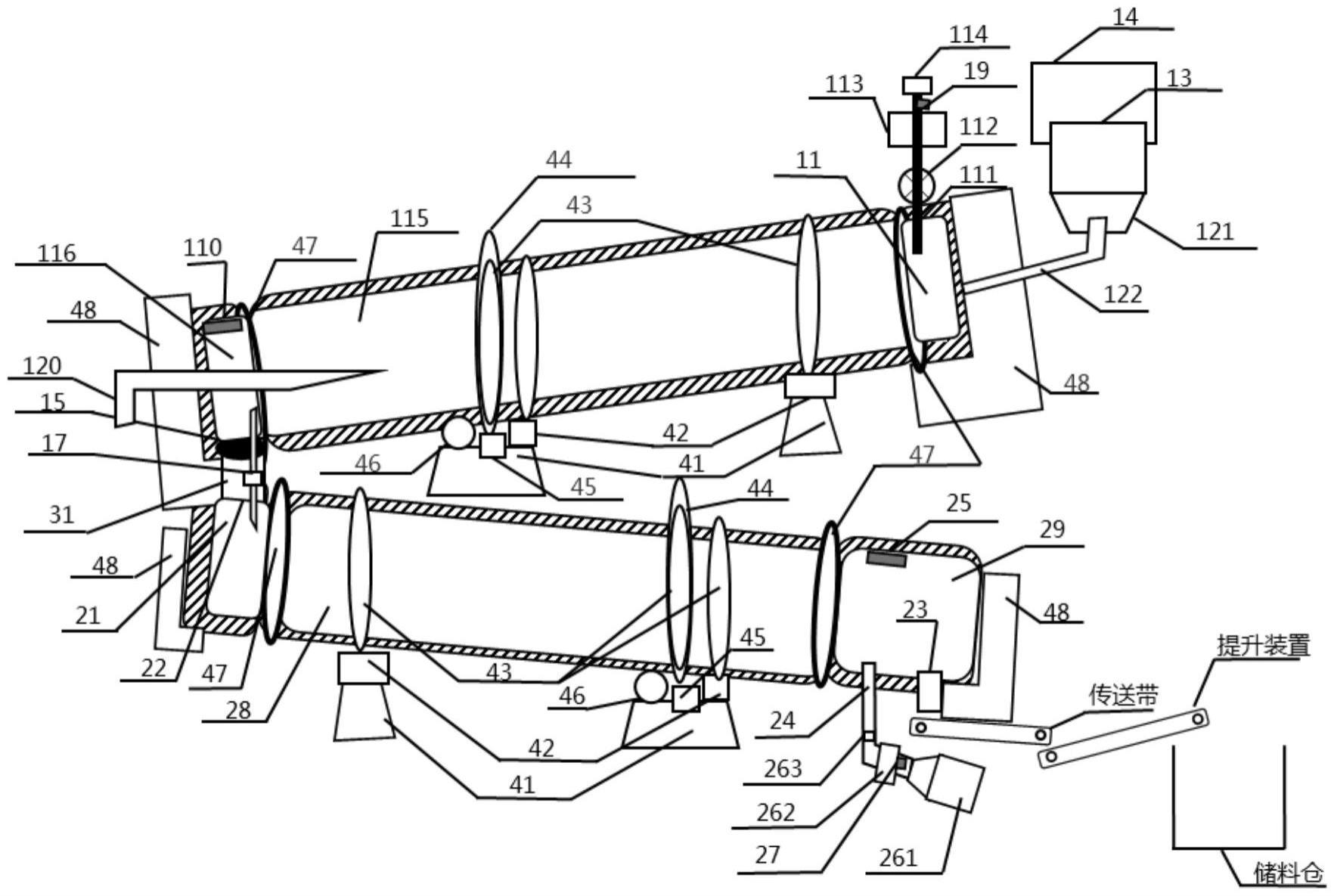

2、为解决上述技术问题,本实用新型采用的技术方案是:一种镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述装置包括卧式反应炉和卧式冷却炉;所述卧式反应炉包括依次连通的反应炉炉尾段、反应炉炉身段和反应炉炉头段,所述反应炉炉身段可旋转的连接于反应炉炉尾段和反应炉炉头段之间;所述卧式冷却炉包括依次连通的冷却炉炉头段、冷却炉炉身段和冷却炉炉尾段,所述冷却炉炉身段可旋转的连接于冷却炉炉头段和冷却炉炉尾段之间;

3、所述反应炉炉尾段正对冷却炉炉头段;所述反应炉炉尾段内设置有可对卧式反应炉中物料进行加热的加热组件;

4、所述反应炉炉头段上连接有储料斗,所述储料斗上开设有反应炉进料口,所述反应炉炉尾段上开设有反应炉出料口,所述反应炉炉头段上开设有反应炉排气口,所述反应炉排气口上连接有反应炉排气除尘余热回收装置;

5、所述冷却炉炉头段上开设有与反应炉出料口连通的冷却炉入料口,所述冷却炉炉尾段上开设有冷却炉出料口和冷却炉进气口,所述冷却炉进气口上连通有冷却炉送风装置;

6、所述反应炉出料口和冷却炉入料口通过物料管道连通。

7、上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式反应炉与地面夹角为5°~10°,所述卧式冷却炉与地面夹角为5°~10°。

8、上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述反应炉进料口上罩设有保温罩,所述保温罩铰接于所述储料斗上。

9、上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述储料斗包括储料斗腔体和储料斗输送管,所述储料斗腔体下部开口,所述储料斗输送管与储料斗腔体下部开口连通,所述储料斗输送管远离储料斗腔体的一端连接于反应炉炉头段,所述储料斗输送管在反应炉炉头段上的连接点位于反应炉炉头段的中下部。

10、上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述反应炉除尘排气余热回收装置包括反应炉除尘装置、反应炉余热回收装置和反应炉抽风机,所述反应炉余热回收装置位于反应炉除尘装置和反应炉抽风机之间,所述反应炉抽风机与外界连通。

11、上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式反应炉上设置有反应炉炉温检测仪和反应炉气体含氧量检测器,所述反应炉炉温检测仪位于反应炉炉尾段内,所述反应炉气体含氧量检测器位于反应炉除尘排气余热回收装置上。

12、上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述冷却炉送风装置包括冷却炉送风机和可为冷却炉送风机所送气体加热的加热装置,所述冷却炉送风机与冷却炉进气口连通。

13、上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式冷却炉上设置有冷却炉炉温检测仪和冷却炉气体含氧量检测器,所述冷却炉炉温检测仪位于冷却炉炉尾段,所述冷却炉气体含氧量检测器位于冷却炉送风装置上。

14、上述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述物料管道内设置有带开关的应急气管和可供控制所述反应炉出料口开度的下料控制器,所述带开关的应急气管与反应炉出料口和冷却炉入料口均连通。

15、本实用新型与现有技术相比具有以下优点:

16、1、本实用新型通过包含卧式反应炉和卧式冷却炉的卧式连通装置实现对镁渣残碳脱除和余热回收,待处理镁渣在卧式反应炉体内随炉翻转并与含氧气体发生氧化脱碳反应,随后进入冷却炉中翻转并冷却,具有反应物接触充分、反应效率高的特点。

17、2、优选的,本实用新型的装置还包括与卧式反应炉连通的储料斗,既实现内外的连通,又确保卧式反应炉内镁渣的供给。

18、3、优选的,该储料斗包括保温罩,可防止储料斗内的镁渣热量散失,也能阻断卧式反应炉内气流向储料斗反灌,防止卧式反应炉内气流的紊乱与炉内热量的流失。

19、4、优选的,本实用新型还包括设置于物料管道中的应急气管,在反应完成后物料受控进入冷却炉过程中通过启用应急气管实现反应炉中的含氧气体的补充,物料管道中的下料控制器与应急气管配合,实现可控下料供氧,在保证物料输送的基础上,既能确保卧式反应炉内氧气的充足,又能保证卧式反应炉内的热量恒定。

20、5、本实用新型原理可靠,具有很高的推广应用价值。

21、下面结合附图和实施例,对本实用新型的技术方案做进一步的详细描述。

技术特征:

1.一种镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述装置包括卧式反应炉和卧式冷却炉;所述卧式反应炉包括依次连通的反应炉炉尾段(116)、反应炉炉身段(115)和反应炉炉头段(11),所述反应炉炉身段(115)可旋转的连接于反应炉炉尾段(116)和反应炉炉头段(11)之间;所述卧式冷却炉包括依次连通的冷却炉炉头段(21)、冷却炉炉身段(28)和冷却炉炉尾段(29),所述冷却炉炉身段(28)可旋转的连接于冷却炉炉头段(21)和冷却炉炉尾段(29)之间;

2.根据权利要求1所述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式反应炉与地面夹角为5°~10°,所述卧式冷却炉与地面夹角为5°~10°。

3.根据权利要求1所述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述反应炉进料口(13)上罩设有保温罩(14),所述保温罩(14)铰接于所述储料斗上。

4.根据权利要求1所述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述储料斗包括储料斗腔体(121)和储料斗输送管(122),所述储料斗腔体(121)下部开口,所述储料斗输送管(122)与储料斗腔体(121)下部开口连通,所述储料斗输送管(122)远离储料斗腔体(121)的一端连接于反应炉炉头段(11),所述储料斗输送管(122)在反应炉炉头段(11)上的连接点位于反应炉炉头段(11)的中下部。

5.根据权利要求1所述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述反应炉除尘排气余热回收装置包括反应炉除尘装置(112)、反应炉余热回收装置(113)和反应炉抽风机(114),所述反应炉余热回收装置(113)位于反应炉除尘装置(112)和反应炉抽风机(114)之间,所述反应炉抽风机(114)与外界连通。

6.根据权利要求1所述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式反应炉上设置有反应炉炉温检测仪(110)和反应炉气体含氧量检测器(19),所述反应炉炉温检测仪(110)位于反应炉炉尾段(116)内,所述反应炉气体含氧量检测器(19)位于反应炉除尘排气余热回收装置上。

7.根据权利要求1所述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述冷却炉送风装置包括冷却炉送风机(261)和可为冷却炉送风机(261)所送气体加热的加热装置(262),所述冷却炉送风机(261)与冷却炉进气口(24)连通。

8.根据权利要求1所述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述卧式冷却炉上设置有冷却炉炉温检测仪(25)和冷却炉气体含氧量检测器(27),所述冷却炉炉温检测仪(25)位于冷却炉炉尾段(29),所述冷却炉气体含氧量检测器(27)位于冷却炉送风装置上。

9.根据权利要求1所述的镁渣残碳脱除及余热回收用卧式装置,其特征在于,所述物料管道(31)内设置有带开关的应急气管(17)和可供控制所述反应炉出料口(15)开度的下料控制器,所述带开关的应急气管(17)与反应炉出料口(15)和冷却炉入料口(22)均连通。

技术总结

本技术公开了一种镁渣残碳脱除及余热回收用卧式装置,包括卧式反应炉和卧式冷却炉;卧式反应炉包括依次连通的反应炉炉尾段、反应炉炉身段和反应炉炉头段;卧式冷却炉包括依次连通的冷却炉炉头段、冷却炉炉身段和冷却炉炉尾段;反应炉炉尾段正对冷却炉炉头段;反应炉炉尾段内设置有加热组件;反应炉炉头段上连接有储料斗;冷却炉炉头段上开设有与反应炉出料口连通的冷却炉入料口;反应炉出料口和冷却炉入料口通过物料管道连通。本技术可实现对镁渣残碳脱除和余热回收,待处理镁渣在卧式反应炉体内随炉翻转并与含氧气体发生氧化脱碳反应,随后进入冷却炉中翻转并冷却,具有反应物接触充分、反应效率高的特点。

技术研发人员:刘浪,侯东壮,周静,朱梦博,阮仕山,张波,解耿,邵成成,方治余,杨潘,曲慧升,何伟,孙伟吉

受保护的技术使用者:西安科技大学

技术研发日:20230707

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!