可移动模块化单向流洁净室的制作方法

本技术属于洁净室,具体涉及可移动模块化单向流洁净室。

背景技术:

1、洁净室亦称无尘车间、无尘室或清净室。洁净室的主要功能为室内污染控制,没有洁净室,污染敏感零件不可能批量生产,洁净室被定义为具备空气过滤、分配、优化、构造材料和装置的房间,其中特定的规则的操作程序以控制空气悬浮微粒浓度,从而达到适当的微粒洁净度级别。

2、传统单向流洁净室无法进行干燥颗粒自动换料功能,导致更换时必须停机作业,不利于对空气进行净化,无法有效的控制气流的湿度。且多次拆装,增加工作量的同时,还易引起配合不均,导致过滤质量下降的问题。

3、所以我们提出了一种可移动模块化单向流洁净室,以便于解决上述中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种可移动模块化单向流洁净室,旨在解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种可移动模块化单向流洁净室,包括:

3、洁净室;

4、导风机构,设置在洁净室中,以引导外界空气进入洁净室;

5、供风机构,设置在导风机构上,以带动外界空气进入导风机构,所述供风机构包括设置在导风机构上的驱动组件,所述驱动组件的一侧设置有传动组件;

6、干燥机构,设置在导风机构内,以对外界空气进行干燥,所述干燥机构包括安装在导风机构中的干燥组件,所述传动组件传动连接在干燥组件上,所述干燥组件的一侧设置有收集罐,所述干燥组件的另一侧设置有储料罐,所述储料罐中的干燥颗粒进入干燥组件后,所述驱动组件在供风的同时通过传动组件带动干燥组件中的干燥颗粒进入收集罐内。

7、优选的,所述干燥组件包括安装在导风机构中的过滤板,所述过滤板的内部安装有若干个等间距分布的分流板,若干个所述分流板的长度从右至左依次减小。

8、优选的,所述过滤板的内壁转动连接有两个传动辊,两个所述传动辊上设置有传送带,所述传动辊的一端安装有第二皮带轮。

9、优选的,所述过滤板的一侧底部开设有排料口,所述过滤板的另一侧顶部开设有进料口。

10、优选的,所述驱动组件包括驱动源,所述驱动源的底部安装有支撑板,所述驱动源的一端连接有叶轮。

11、优选的,所述叶轮的一端安装有连接杆,所述连接杆的一端安装有第一齿轮。

12、优选的,所述传动组件包括与第一齿轮相啮合的第二齿轮,所述第二齿轮的一端安装有第一皮带轮。

13、优选的,所述导风机构包括安装在洁净室内壁上的进风管,所述进风管的一端安装有连接管,所述连接管的一端安装有出风管。

14、优选的,所述洁净室的后侧底部安装有过滤网。

15、与现有技术相比,本实用新型的有益效果是:

16、一、本实用新型,驱动源带动叶轮转动产生风力进入出风管后进入过滤板,经过滤板中的干燥颗粒吸收水分后排向洁净室,叶轮在转动的同时通过连接杆、第一齿轮、第二齿轮、第一皮带轮、第二皮带轮的配合设置带动传动辊上的传送带转动,此时传送带带动使用后的干燥颗粒输送至收集罐中,过滤板中的干燥颗粒减少后储料罐向过滤板中补充干燥颗粒,从而达到了自动换料的效果。

技术特征:

1.一种可移动模块化单向流洁净室,其特征在于,包括:

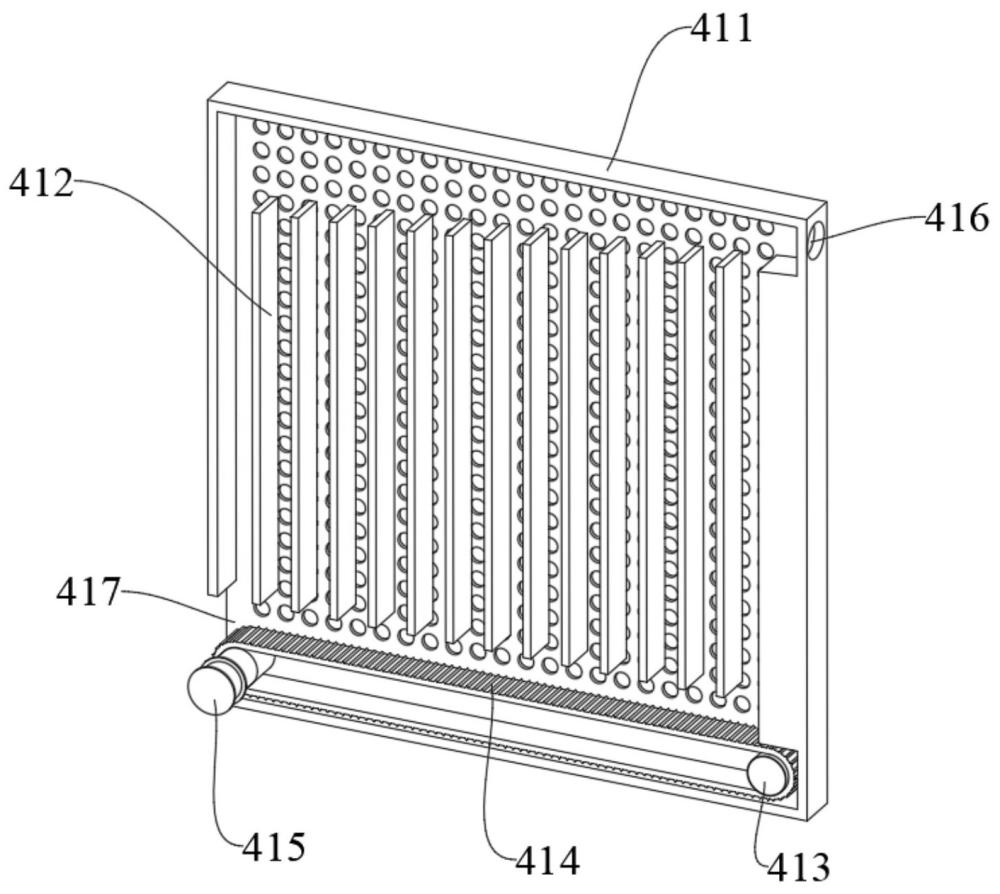

2.根据权利要求1所述的可移动模块化单向流洁净室,其特征在于:所述干燥组件(41)包括安装在导风机构(20)中的过滤板(411),所述过滤板(411)的内部安装有若干个等间距分布的分流板(412),若干个所述分流板(412)的长度从右至左依次减小。

3.根据权利要求2所述的可移动模块化单向流洁净室,其特征在于:所述过滤板(411)的内壁转动连接有两个传动辊(413),两个所述传动辊(413)上设置有传送带(414),所述传动辊(413)的一端安装有第二皮带轮(415)。

4.根据权利要求3所述的可移动模块化单向流洁净室,其特征在于:所述过滤板(411)的一侧底部开设有排料口(417),所述过滤板(411)的另一侧顶部开设有进料口(416)。

5.根据权利要求1所述的可移动模块化单向流洁净室,其特征在于:所述驱动组件(31)包括驱动源(311),所述驱动源(311)的底部安装有支撑板(33),所述驱动源(311)的一端连接有叶轮(312)。

6.根据权利要求5所述的可移动模块化单向流洁净室,其特征在于:所述叶轮(312)的一端安装有连接杆(313),所述连接杆(313)的一端安装有第一齿轮(314)。

7.根据权利要求6所述的可移动模块化单向流洁净室,其特征在于:所述传动组件(32)包括与第一齿轮(314)相啮合的第二齿轮(321),所述第二齿轮(321)的一端安装有第一皮带轮(322)。

8.根据权利要求1所述的可移动模块化单向流洁净室,其特征在于:所述导风机构(20)包括安装在洁净室(10)内壁上的进风管(21),所述进风管(21)的一端安装有连接管(22),所述连接管(22)的一端安装有出风管(23)。

9.根据权利要求1所述的可移动模块化单向流洁净室,其特征在于:所述洁净室(10)的后侧底部安装有过滤网(50)。

技术总结

本技术提供一种可移动模块化单向流洁净室,属于洁净室技术领域,该一种可移动模块化单向流洁净室,包括洁净室,导风机构设置在洁净室中,以引导外界空气进入洁净室,供风机构设置在导风机构上,以带动外界空气进入导风机构,所述供风机构包括设置在导风机构上的驱动组件,所述驱动组件的一侧设置有传动组件。本技术的有益效果:驱动源带动叶轮转动,叶轮在转动的同时通过连接杆、第一齿轮、第二齿轮、第一皮带轮、第二皮带轮的配合设置带动传动辊上的传送带转动,此时传送带带动使用后的干燥颗粒输送至收集罐中,过滤板中的干燥颗粒减少后储料罐向过滤板中补充干燥颗粒,从而达到了自动换料的效果。

技术研发人员:李连宏,吴金顺,吴宝贞,李阳,张金乾,马鑫,张汉昕,李军,李鹏

受保护的技术使用者:科瑞特空调集团有限公司

技术研发日:20230802

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!