一种分体式蝶形金属外壳烧结模具的制作方法

本技术涉及模具,具体涉及分体式蝶形金属封装外壳的模具设计。

背景技术:

1、因金属封装外壳有良好的密封性等诸多优点,近年来得到了广泛应用,人们对于金属封装外壳的质量要求也越来越严,对于烧结模具的精度要求也越来越高,在围框、底板、光纤管、引出脚均是独立的情况下,考虑焊料熔点,需要采用组合模具多次烧结,而目前的模具结构复杂,装配效率低,烧结后各部件相对位置难保证,易出现气密性不良的情况,本实用新型简化了模具的总体结构,装配效率高,烧结质量高,精准性有保证。二次烧结普通烧结方式是单层烧结,本实用新型可以叠罗多层次烧结,最大的利用了炉膛内的有效空间,实现了烧结效率几何式提升,节约了成本。

技术实现思路

1、本实用新型的目的在于提供一种分体式蝶形金属外壳烧结模具,以解决上述背景技术中提出的问题。

2、为达到上述目的,本实用新型是采用下述技术方案实现的:

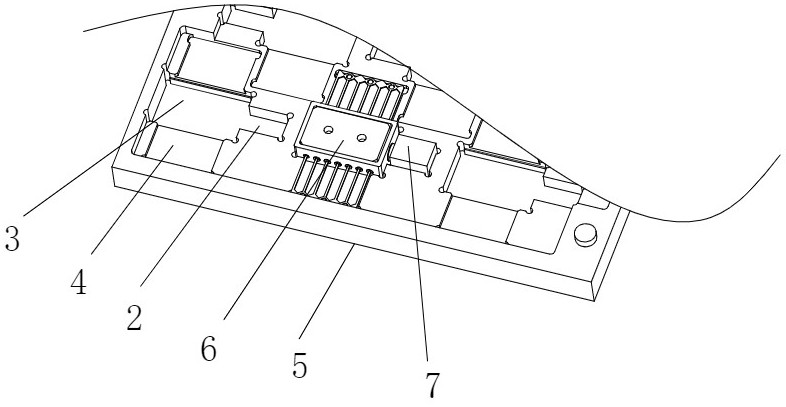

3、一种分体式蝶形金属外壳烧结模具,包括底模、t 型块、光纤管模块、下模、中模、上模,所述底模表面设有若干个围框定位槽、引出脚定位槽和光纤管定位槽,所述底模上设置有 t型块、光纤管模块,从而使引出脚安装于围框后两者的尺寸精度不易受到影响,所述底模、t型块、光纤管模块用于一次烧结,所述下模、中模、上模用于二次烧结。

4、优选的,所述底模上设置有若干个围框定位槽、引出脚定位槽和光纤管定位槽。

5、优选的,所述引出脚定位槽长边两侧为台阶形状,用于定位引出脚位置和长度。

6、优选的,所述光纤管模块上设有光纤管定位的圆孔,可以精准的将光纤管定位在围框上。

7、优选的,所述 t 型块为 t 形结构,·用于管控引出脚长度。

8、优选的,所述下模表面设有若干个底板定位槽,引出脚定位槽和光纤管定位槽。

9、优选的,所述下模、中模上设有若干个定位底板、光纤管和引出脚的凹槽。

10、优选的,所述下模、中模表面分别设有支撑连接中模、上模的圆柱。

11、优选的,所述中模、上模下表面设有与圆柱卡合的凹槽。

12、优选的,所述中模可以是 1 个或多个叠放。

13、优选的,所述底模、t 型块、光纤管模块用于一次烧结,所述下模、中模、上模用于二次烧结。

14、与现有技术相比,本实用新型的有益效果是:底模上可以设置若干个围框定位槽、引出脚定位槽和光纤管定位槽,可以实现多个产品的烧结,同时也可以设置连接,进行叠放烧结,大大节约了成本。在围框、底板、光纤管、引出脚均是独立的情况下,采用组合模具多次烧结,考虑了不同焊料的熔点,烧结质量高。由 t 型块代替了原来的多个压块,简化了模具的总体结构,进而简化了员工的操作,提高了装配效率高。围框定位槽、引出脚定位槽、光纤管定位槽和 t 型块、光纤管模块相互配合,使引出脚安装于围框后两者的尺寸精度不易受到影响,精准性有保证。二次烧结普通烧结方式是单层烧结,可以叠罗多层次烧结,最大的利用了炉膛内的有效空间,实现了烧结效率几何式提升,节约了成本。

技术特征:

1. 一种分体式蝶形金属外壳烧结模具,其特征在于,包括底模(5)、t 型块(6)、光纤管模块(7)、下模(8)、中模(9)、上模(10),所述底模(5)表面设有若干个围框定位槽(3)、引出脚定位槽(4)和光纤管定位槽(2),所述底模(5)上设置有 t 型块(6)、光纤管模块(7),从而使引出脚安装于围框后两者的尺寸精度不易受到影响,所述 t 型块(6)用于管控引出脚长度,所述底模(5)、t 型块(6)、光纤管模块(7)用于一次烧结,所述下模(8)、中模(9)、上模(10)用于二次烧结。

2.根据权利要求1所述的一种分体式蝶形金属外壳烧结模具,其特征在于,所述引出脚定位槽(4)长边两侧为台阶形状,用于定位引出脚位置和长度。

3.根据权利要求1所述的一种分体式蝶形金属外壳烧结模具,其特征在于,所述光纤管模块(7)上设有光纤管定位的圆孔,可以精准的将光纤管定位在围框上。

4.根据权利要求1所述的一种分体式蝶形金属外壳烧结模具,其特征在于,所述下模(8)、中模(9)上设有若干个定位底板、光纤管和引出脚的凹槽。

5.根据权利要求1所述的一种分体式蝶形金属外壳烧结模具,其特征在于,所述下模(8)、中模(9)表面分别设有支撑连接中模(9)、上模(10)的圆柱。

6.根据权利要求1所述的一种分体式蝶形金属外壳烧结模具,其特征在于,所述中模(9)、上模(10)下表面设有与圆柱卡合的凹槽。

7. 根据权利要求1所述的一种分体式蝶形金属外壳烧结模具,其特征在于,所述中模(9)可以是 1 个或多个叠罗。

技术总结

本技术公开了一种分体式蝶形金属外壳烧结模具,涉及模具技术领域,包括底模、T型块、光纤管模块、下模、中模、上模,所述底模表面设有若干个围框定位槽、引出脚定位槽和光纤管定位槽,所述底模上设置有T型块、光纤管模块,从而使引出脚安装于围框后两者的尺寸精度不易受到影响,所述底模、T型块、光纤管模块用于一次烧结,所述下模、中模、上模用于二次烧结,本技术简化了模具的总体结构,装配效率高,烧结质量高,精准性有保证。

技术研发人员:耿业珠,牛治群,陈晨,张娜

受保护的技术使用者:日照旭日电子有限公司

技术研发日:20230812

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!