一种可调节压损铝制板翅式换热器的制作方法

本技术涉及换热器结构领域,尤其涉及一种可调节压损铝制板翅式换热器。

背景技术:

1、板翅式换热器是由翅片、封条、隔板及封头等结构组成,并在芯体形成供热介质流通的热通道以及供冷介质流通的冷通道,实现热介质与冷介质的热交换,来满足不同工艺的需求。

2、现有的板翅式换热器在用于对高黏度热介质的热交换中,由于高黏度热介质的特性,导致其在板翅式换热器内的流动会与热通道的内壁产生较大的摩擦力,这会导致热介质的压力损失增大,进而导致热介质流量的降低,使换热器的换热效率降低,难以满足生产要求。

技术实现思路

1、本实用新型的目的在于提出一种可调节压损铝制板翅式换热器,以解决上述背景技术中存在的一个或多个技术问题。

2、为达此目的,本实用新型采用以下技术方案:

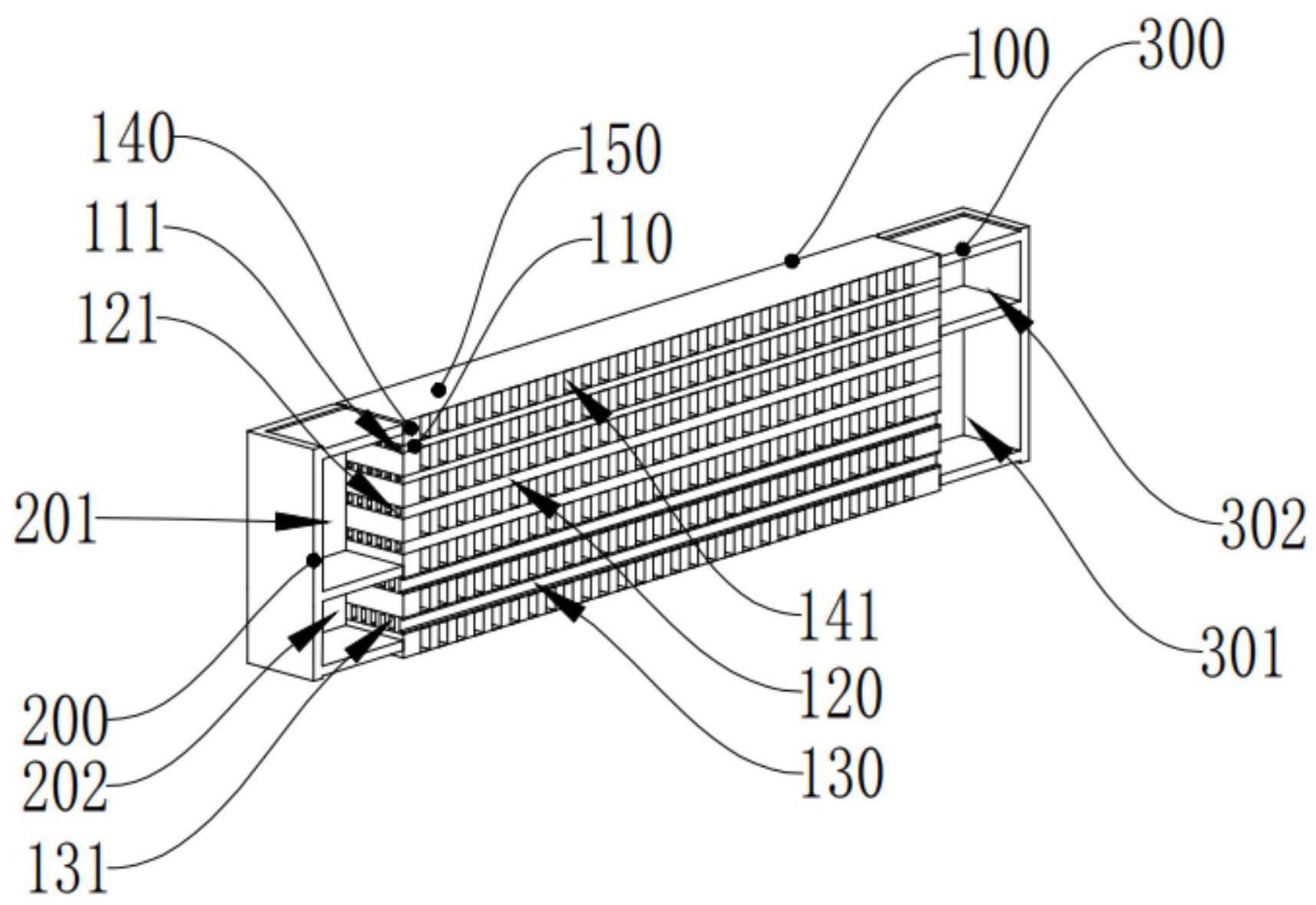

3、一种可调节压损铝制板翅式换热器,包括至少一个板束单元,所述板束单元设有用于供热介质流通的热介质通道和用于供冷介质流通的冷介质通道;

4、所述热介质通道包括依次相连通的第一横向通道、第二横向通道和第三横向通道,所述第一横向通道、所述第二横向通道和所述第三横向通道上下依次设置,所述冷介质通道设置于所述第一横向通道与所述第二横向通道、第二横向通道与所述第三横向通道之间,所述第一横向通道、所述第二横向通道和所述第三横向通道分别沿所述板束单元的左右方向延伸,冷介质通道包括多个纵向通道,所述纵向通道沿所述板束单元的前后方向延伸;

5、所述第一横向通道、所述第二横向通道和所述第三横向通道的截面面积依次增大。

6、优选的,所述板束单元包括芯体,所述芯体包括多个隔板、第一内翅片、第二内翅片、第三内翅片和多个外翅片,多个所述隔板层叠设置,所述第一内翅片、第一内翅片、第二内翅片、第三内翅片和多个外翅片分别设在上下相邻的两个所述隔板之间形成所述第一横向通道、所述第二横向通道、所述第三横向通道以及所述纵向通道。

7、优选的,所述板束单元还包括左封头和右封头,所述左封头内设有第一中间腔和流出腔,所述右封头内开设有流入腔和第二中间腔,所述流入腔与所述第一横向通道的始端相连通,所述第一中间腔与所述第一横向通道的末端以及所述第二横向通道的始端相连通,所述第二中间腔与所述第二横向通道的末端以及所述第三横向通道的始端相连通,所述流出腔与所述第三横向通道的末端相连通。

8、优选的,所述第一内翅片、所述第二内翅片、所述第三内翅片均为至少一层,上下相邻的两层所述第一内翅片之间、上下相邻的两层所述第二内翅片之间以及上下相邻的两层所述第三内翅片之间均设有所述外翅片。

9、优选的,所述第一内翅片的厚度为3mm,所述第二内翅片的厚度为4.7mm,所述第三内翅片的厚度为6.5mm,所述外翅片的厚度均为9.5mm。

10、与现有技术相比,本实用新型的有益效果为:本实用新型根据热介质在不同温度下黏度的变化,在板束单元内设置截面面积依次增大第一横向通道、第二横向通道和第三横向通道形成热介质通道,使得相对低温的热介质与热介质通道产生的摩擦动力越少,压损变得均衡,解决了高黏度热介质在铝制板翅式换热器中压损偏大的问题。

技术特征:

1.一种可调节压损铝制板翅式换热器,包括至少一个板束单元,所述板束单元设有用于供热介质流通的热介质通道和用于供冷介质流通的冷介质通道;

2.根据权利要求1所述的一种可调节压损铝制板翅式换热器,其特征在于,所述板束单元包括芯体,所述芯体包括多个隔板、第一内翅片、第二内翅片、第三内翅片和多个相同外翅片,相同厚度隔板层叠设置,所述第一内翅片、第一内翅片、第二内翅片、第三内翅片和多个相同外翅片分别设在上下相邻的两个所述隔板之间形成所述第一横向通道、所述第二横向通道、所述第三横向通道以及所述纵向通道。

3.根据权利要求2所述的一种可调节压损铝制板翅式换热器,其特征在于,所述板束单元还包括左封头和右封头,所述左封头内设有第一中间腔和流出腔,所述右封头内开设有流入腔和第二中间腔,所述流入腔与所述第一横向通道的始端相连通,所述第一中间腔与所述第一横向通道的末端以及所述第二横向通道的始端相连通,所述第二中间腔与所述第二横向通道的末端以及所述第三横向通道的始端相连通,所述流出腔与所述第三横向通道的末端相连通。

4.根据权利要求2所述的一种可调节压损铝制板翅式换热器,其特征在于,所述第一内翅片、所述第二内翅片、所述第三内翅片均为至少一层,上下相邻的两层所述第一内翅片之间、上下相邻的两层所述第二内翅片之间以及上下相邻的两层所述第三内翅片之间均设有所述外翅片。

5.根据权利要求2所述的一种可调节压损铝制板翅式换热器,其特征在于,所述第一内翅片的高度为3mm,所述第二内翅片的厚度为4.7mm,所述第三内翅片的厚度为6.5mm,所述外翅片的厚度均为9.5mm。

技术总结

本技术公开了一种可调节压损铝制板翅式换热器,包括至少一个板束单元,板束单元设有用于供热介质流通的热介质通道和用于供冷介质流通的冷介质通道;热介质通道包括依次相连通的第一横向通道、第二横向通道和第三横向通道,第一横向通道、第二横向通道和第三横向通道的截面面积依次增大。本技术根据热介质在不同温度下黏度的变化,在板束单元内设置截面面积依次增大第一横向通道、第二横向通道和第三横向通道形成热介质通道,使得相对低温的热介质与热介质通道产生的摩擦动力越少,压损变得均衡,解决了高黏度热介质在铝制板翅式换热器中压损偏大的问题。

技术研发人员:李晓晖,陈国华,张辅乾,蔡莲莲,林幸雄,谢学坚,吴炳权,李言军,许万超

受保护的技术使用者:佛山神威热交换器有限公司

技术研发日:20230815

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!