单线式分段加热化料炉的制作方法

本技术涉及金属加热熔化,尤其是一种单线式分段加热化料炉。

背景技术:

1、近年来,随着新能源汽车、储能领域的需求持续爆发,锂离子电池产业急剧膨胀导致锂电池原材料的价格不断上升。其中在锂锭熔化蒸馏提纯的工艺中,常因温度传导不均匀而发生锂锭自燃,既造成锂锭损耗也增加了生产风险,cn202705434u分段加热的锂化料炉文中提到采用上下两组加热丝两处电源分别对两段加热丝进行通电加热,在锂锭熔化时先开启化料炉下方加热丝使得炉内底部区域锂锭优先熔化,熔化后再开启上方加热丝整体进行加热,该方法可以减少锂锭自燃的频率,但需要两条供电线路,且先熔化底部区域锂锭时,炉内上部锂锭是没有加热的,依然有温度传导不均匀而产生自燃的可能,且锂锭的整体熔化耗时较长,影响生产效率。

技术实现思路

1、本实用新型提供一种单线式分段加热化料炉,其目的是解决目前化料炉熔化锂锭的过程中锂锭易出现自燃现象和熔化效率低的问题。

2、为达到上述目的,本实用新型采用的技术方案是:

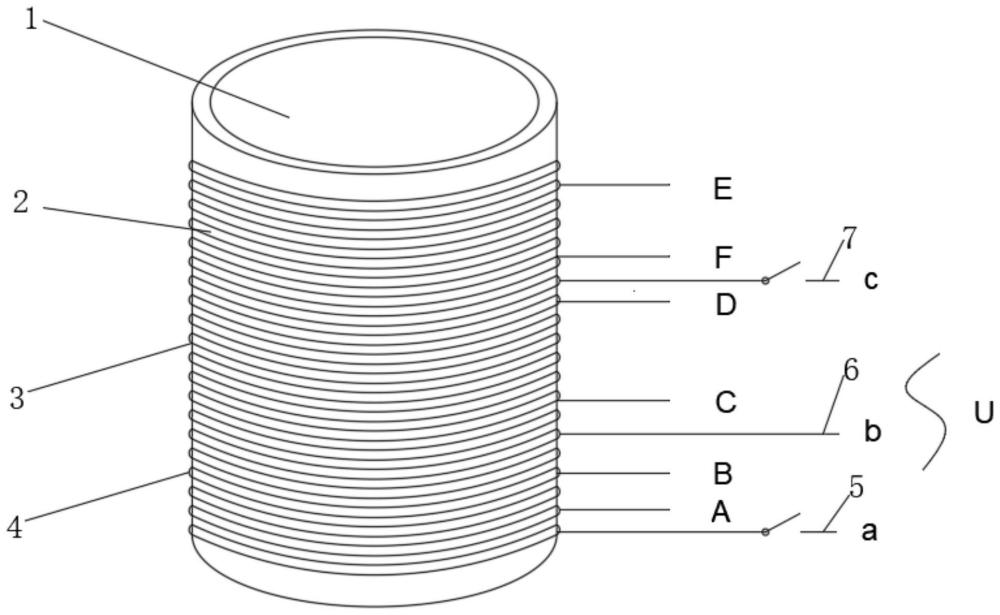

3、本实用新型公开的一种单线式分段加热化料炉,包括炉体,所述炉体设置有加热装置,所述加热装置包括从上到下依次螺旋缠绕设置在所述炉体上的三段相同的第一电炉丝、第二电炉丝和第三电炉丝,所述第一电炉丝、所述第二电炉丝和所述第三电炉丝分别通过导线三角形联结,并由三相电路供电,供电线路分别为线路c、线路b、线路a,所述线路c和所述线路a设置有闸刀。

4、进一步的,所述第一电炉丝、所述第二电炉丝和所述第三电炉丝均匀缠绕设置在所述炉体的外侧壁上。

5、本实用新型的有益效果是:本申请的单线式分段加热化料炉,由相同的第一电炉丝、第二电炉丝和第三电炉丝螺旋缠绕设置在炉体上组成,第一电炉丝、第二电炉丝和第三电炉丝三角形联结并由三相电路供电,结构简单,生产安装使用方便。锂锭放入化料炉内,开始阶段三相电路的线路a的闸刀闭合,线路a和线路b通电,线路c的闸刀断开,此时通过第三电炉丝的电流大于通过第一电炉丝和通过第二电炉丝的电流,第三电炉丝对化料炉内下段的锂锭加热,同时第一电炉丝和第二电炉丝对化料炉内上段和中段的锂锭进行预热;随着加热时长增加,化料炉内下段的锂锭逐渐熔化,下段的锂锭熔化,锂锭下沉,此时闭合线路c的闸刀,线路a、线路b和线路c通电,形成三角形联结三相供电,通过第一电炉丝、第二电炉丝和第三电炉丝的电流相同,第一电炉丝、第二电炉丝和第三电炉丝对化料炉内的上段、中段、下段锂锭均匀加热;开始阶段对化料炉内下段锂锭加热,同时上段中段锂锭预热,避免锂锭熔化下降过程中因为温度相差大发生自燃现象;开始阶段下段的锂锭加热过程中同时增加上段和中段锂锭预热过程,缩短了锂锭熔化所需的时间,熔化阶段料炉内上段、中段、下段锂锭一起均匀加热,进一步缩短锂锭熔化所需的时间,大大加快了锂锭熔化,从而提升了锂锭熔化效率,进而提升生产效率。开始阶段工作人员闭合闸刀a,即可实现下段锂锭加热和中段上段锂锭预热同时进行,至锂锭熔化阶段闭合闸刀c,实现全锂锭均匀加热,操作简单。

技术特征:

1.单线式分段加热化料炉,包括炉体(1),所述炉体(1)设置有加热装置,其特征是,所述加热装置包括从上到下依次螺旋缠绕设置在所述炉体(1)上的三段相同的第一电炉丝(2)、第二电炉丝(3)和第三电炉丝(4),所述第一电炉丝(2)、所述第二电炉丝(3)和所述第三电炉丝(4)分别通过导线三角形联结,并由三相电路供电,供电线路分别为线路c(7)、线路b(6)、线路a(5),所述线路c(7)和所述线路a(5)设置有闸刀。

2.根据权利要求1所述的单线式分段加热化料炉,其特征是,所述第一电炉丝(2)、所述第二电炉丝(3)和所述第三电炉丝(4)均匀缠绕设置在所述炉体(1)的外侧壁上。

技术总结

本技术涉及金属加热熔化技术领域,公开了一种单线式分段加热化料炉。包括炉体,炉体设置有加热装置,加热装置包括从上到下依次螺旋缠绕设置在炉体上的三段相同的第一电炉丝、第二电炉丝和第三电炉丝,第一电炉丝、第二电炉丝和第三电炉丝分别通过导线三角形联结,并由三相电路供电,供电线路分别为线路c、线路b、线路a,线路c和线路a设置有闸刀。本申请的单线式分段加热化料炉,开始阶段闭合线路a闸刀,第三电炉丝对炉体内下段的锂锭加热,第二电炉丝和第一电炉丝对炉体内中上段的锂锭预热;锂锭熔化阶段合线路c闸刀实现同时加热;避免锂锭熔化下沉过程中因为温度相差大发生自燃现象;缩短熔化时间,提升锂锭熔化效率,提升生产效率。

技术研发人员:罗昌勇,李百川,童小位,霍礼,左永建,赵本常

受保护的技术使用者:重庆天齐锂业有限责任公司

技术研发日:20230915

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!