一种氢氟酸反应炉出渣装置的制作方法

本技术涉及氢氟酸生产,尤其涉及一种氢氟酸反应炉出渣装置。

背景技术:

1、氢氟酸的生产过程中,从氢氟酸转炉中排出的炉渣温度高到230℃~ 260℃,炉渣中夹带少量的氢氟酸、硫酸以及萤石粉,硫酸与萤石粉的反应温度仅需要120℃,氢氟酸转炉排出的炉渣中的硫酸与萤石粉仍然持续反应生产氢氟酸,而在氢氟酸反应转炉内进行氢氟酸反应的过程中,需要将氢氟酸反应炉中的炉渣实时排出,避免氢氟酸反应炉内炉渣过多,导致氢氟酸反应炉内温度过高或者炉渣对炉壁造成腐蚀等情况的发生。

2、但在现在的氢氟酸反应炉在出渣时,是直接在生产过程中将炉渣排出,该方式在出渣时炉内气体将一并泄露出,导致造成安全隐患或者影响到氢氟酸的生产质量的情况。

3、为此而提出一种避免气体泄露的氢氟酸反应炉用出渣装置。

技术实现思路

1、(一)要解决的技术问题

2、 为了克服现有技术不足,现提出一种氢氟酸反应炉出渣装置,以解决现在的氢氟酸反应炉在出渣时,是直接在生产过程中将炉渣排出,该方式在出渣时炉内气体将一并泄露出,导致造成安全隐患或者影响到氢氟酸的生产质量的情况。

3、(二)技术方案

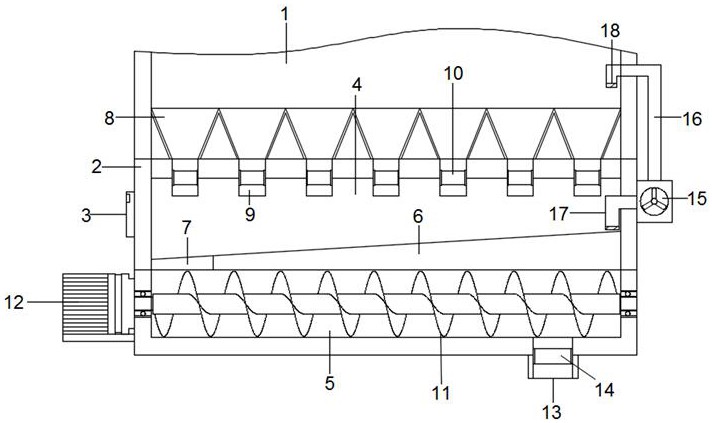

4、本实用新型通过如下技术方案实现:本实用新型提出了一种氢氟酸反应炉出渣装置,包括

5、氢氟酸反应炉本体;

6、出渣机构,所述出渣机构包括与氢氟酸反应炉本体连接的出渣箱,所述出渣箱上下部通过隔板设有存储腔与圆型的排出腔,所述出渣箱外侧设有控制面板,所述存储腔上端设有贯穿的进料组件,所述排出腔内部通过轴承连接有螺旋绞龙,所述出渣箱外侧通过安装板设有电机,且电机输出端与螺旋绞龙连接,所述排出腔一侧下端设有贯穿的出料口,所述出料口内部设有电磁阀b。

7、进一步的,所述存储腔与排出腔中间隔板为倾斜设置的倾斜板,且倾斜板底端设有贯穿的降料口。

8、进一步的,所述进料组件包括等距分布在存储腔上端的下料孔,并贯穿氢氟酸反应炉本体,所述下料孔内部设有电磁阀a。

9、进一步的,所述下料孔上端位于氢氟酸反应炉本体内部设有集中漏斗,且集中漏斗顶部紧密连接。

10、进一步的,所述出渣箱外侧设有抽风机,所述抽风机进气端设有进风管贯穿存储腔,所述抽风机出气端设有出风管贯穿氢氟酸反应炉本体。

11、进一步的,所述出风管与进风管贯穿处的出口弯曲向下,且其出口处设有滤网。

12、(三)有益效果

13、本实用新型相对于现有技术,具有以下有益效果:

14、本实用新型中,通过集中漏斗将炉渣经过下料孔掉落到存储腔内部,并在一侧倾斜的倾斜板经过底端的降料口进入排出腔内部,然后在需要将炉渣排出时,电磁阀a封闭,而后抽风机工作经过出风管与进风管将存储腔和排出腔当中的气体重新排入氢氟酸反应炉本体当中,之后在打开电磁阀b,在电机的作用下使得螺旋绞龙转动,从而使得炉渣通过出料口排出,此过程中将实现在氢氟酸反应炉工作时将炉渣排出,以此避免影响氢氟酸反应炉的生产效率,使得其生产效率更高,并且以此方式避免气体在炉渣排出时一并泄露,导致产生安全隐患或使得质量变差的情况,以达到安全效率好,质量佳的作用效果。

技术特征:

1.一种氢氟酸反应炉出渣装置,其特征在于,包括

2.根据权利要求1所述的一种氢氟酸反应炉出渣装置,其特征在于:所述存储腔(4)与排出腔(5)中间隔板为倾斜设置的倾斜板(6),且倾斜板(6)底端设有贯穿的降料口(7)。

3.根据权利要求1所述的一种氢氟酸反应炉出渣装置,其特征在于:所述进料组件包括等距分布在存储腔(4)上端的下料孔(9),并贯穿氢氟酸反应炉本体(1),所述下料孔(9)内部设有电磁阀a(10)。

4.根据权利要求3所述的一种氢氟酸反应炉出渣装置,其特征在于:所述下料孔(9)上端位于氢氟酸反应炉本体(1)内部设有集中漏斗(8),且集中漏斗(8)顶部紧密连接。

5.根据权利要求1所述的一种氢氟酸反应炉出渣装置,其特征在于:所述出渣箱(2)外侧设有抽风机(15),所述抽风机(15)进气端设有进风管(17)贯穿存储腔(4),所述抽风机(15)出气端设有出风管(16)贯穿氢氟酸反应炉本体(1)。

6.根据权利要求5所述的一种氢氟酸反应炉出渣装置,其特征在于:所述出风管(16)与进风管(17)贯穿处的出口弯曲向下,且其出口处设有滤网(18)。

技术总结

本技术公开了一种氢氟酸反应炉出渣装置,其结构包括氢氟酸反应炉本体与出渣机构,通过集中漏斗将炉渣经过下料孔掉落到存储腔内部,并在一侧倾斜的倾斜板经过底端的降料口进入排出腔内部,然后在需要将炉渣排出时,电磁阀A封闭,而后抽风机工作经过出风管与进风管将存储腔和排出腔当中的气体重新排入氢氟酸反应炉本体当中,之后在打开电磁阀B,在电机的作用下使得螺旋绞龙转动,从而使得炉渣通过出料口排出,以此完成氢氟酸反应炉出渣工作,并避免内部的气体排出,使得安全性能更高,减少气体泄露的情况。

技术研发人员:高治江,池海,陈夏,覃兴凤,涂爱文

受保护的技术使用者:江西天晟化工有限公司

技术研发日:20230921

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!