一种高效脱挥换热器的制作方法

本技术属于换热器,涉及一种高效脱挥换热器。

背景技术:

1、脱挥是一种从聚合物体系中脱除低分子量组分的工艺过程,现有的脱挥器通常采用如cn115572337a一种聚合物溶液脱挥方法及设备所示的结构,该装置存在物料未进入适当加热区域就过早挥发导致粘度增加、物料出口存在死区以致所得聚合物产品质量低、设备需定期清理,不易检修,换热不均匀等问题。

技术实现思路

1、本实用新型的目的就是提供一种高效脱挥换热器,中导流内筒置于物料入口通道出口端处,起到将物料导流至物料通道的作用,同时内部流通有热媒以同步起到加热作用;通过连接管可将导流内筒内的热媒导出至热媒流通室,以避免导流内筒顶部形成死区,影响热传递。

2、本实用新型的目的可以通过以下技术方案来实现:

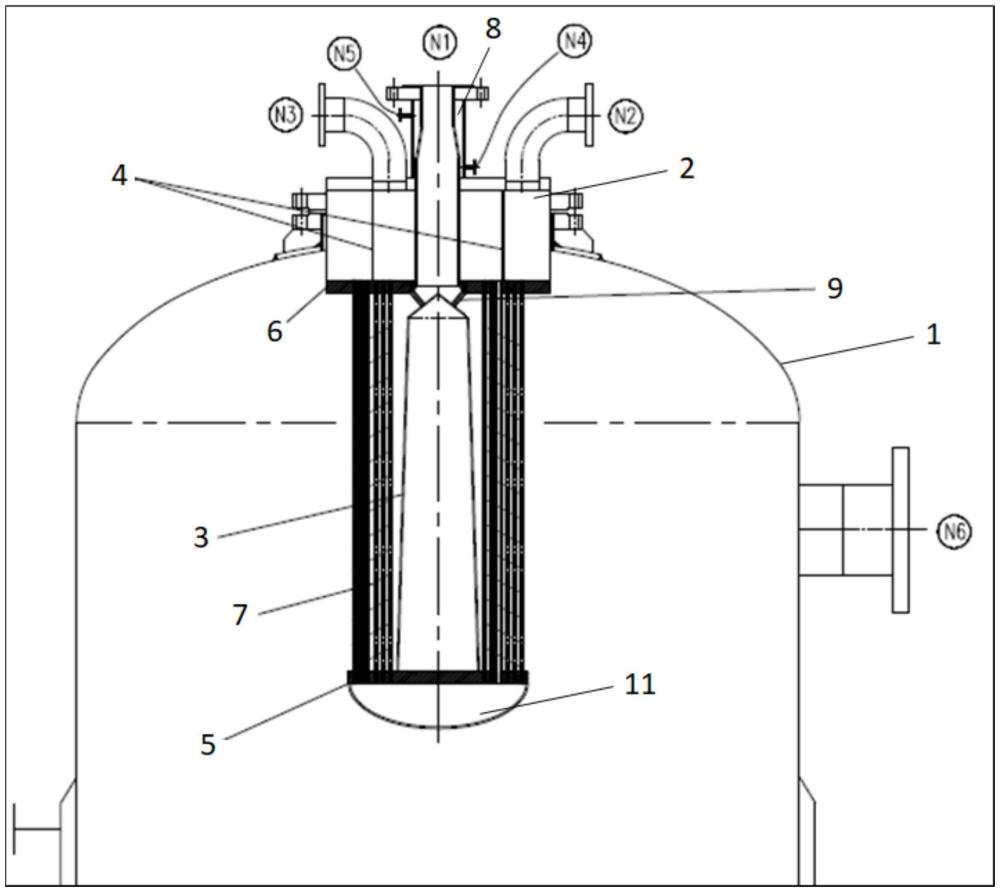

3、一种脱挥换热器,包括罐体、设于罐体上的物料入口通道与挥发分脱出口、套设于物料入口通道外的热媒流通室、设于物料入口通道出口端处的导流内筒,以及套设于导流内筒外的换热组件;

4、所述换热组件包括多个换热通道与多个物料通道,多个物料通道内流通有经导流内筒导流的物料;所述导流内筒内为加热内腔,所述热媒流通室内设有热媒流入腔与热媒流出腔,所述热媒流入腔、换热通道、加热内腔、热媒流出腔依次连通,并流通有热媒;

5、多个物料通道内的物料与多个换热通道内的热媒垂直流通进行换热。

6、进一步地,所述换热通道包括多个并列排布于导流内筒外的换热管,以及连接于多个换热管底端和导流内筒底端的下封头;

7、所述导流内筒顶端与热媒流出腔之间周向设有连接管,所述连接管可将导流内筒内的热媒导出至热媒流通室,以避免导流内筒顶部形成死区;

8、所述热媒流入腔、换热管、下封头、加热内腔、连接管、热媒流出腔依次连通。

9、进一步地,所述下封头与热媒流出腔之间还设有旁路换热管。

10、作为优选的技术方案,所述导流内筒与热媒流通室之间沿周向均匀设有多个连接管。

11、进一步地,所述换热组件还包括多个环绕设置于导流内筒外的折流环板,多个折流环板沿换热通道方向交错堆叠设置、沿周向间隔排列,相邻折流环板之间的周向间隔形成物料通道。

12、进一步地,沿竖直方向,相邻折流环板之间相互搭接,所述折流环板上还设有连通孔,所述换热管贯穿安装于连通孔处。

13、进一步地,所述折流环板由内至外向下倾斜设置。

14、进一步地,所述折流环板的斜度为1~5%。

15、进一步地,所述热媒流通室上设有第一热媒入口与第一热煤出口,所述热媒流通室内设有分隔板,通过分隔板将热媒流通室内部空间分隔为热媒流入室与热媒流出室,所述热媒流入室与第一热媒入口、换热通道入口相连通,所述热媒流出室与第一热煤出口、换热通道出口相连通。

16、进一步地,所述物料入口通道外还设有换热夹套,所述换热夹套设于热媒流通室的上游。

17、进一步地,所述导流内筒顶端呈圆锥形、球形或椭球形,所述导流内筒侧壁呈圆柱状或圆台状。

18、与现有技术相比,本实用新型具有以下有益效果:

19、1)本实用新型设置内筒和折流环板用于促进物料的脱挥,内筒的设计建立了压差,具有导流和加热的作用,且环板可以增大换热面积,有分布器作用,使得物料分布均匀且保证稳定的流动流速,极大减小死区的形成概率;内筒与折流环板间的间隙设计可以使得物料较为均匀的进入折流环板间的流道中;

20、2)本实用新型设置了内外双管程换热器,由于内外圈换热器在纵向和横向上的温度变化均变化较小,则该设计可以保证物料流进所有的环形折流板间的通道温度是一致的,所有物料换热较为均匀,保证了物料的脱挥效果的同时,可以保证物料流速以顺利落入罐中;双管程的设计还有利于提高热媒流速,从而提高传热系数,增加热利用效率。

21、3)本实用新型中固定换热管的折流环板倾斜设置,倾斜角度的设计是综合物料处理量、阵列管固定、物料换热脱挥以及物料脱挥后流出下落等方面得出的最优解。

22、4)本实用新型增设连接管,使得内筒内部的热媒不会停留在内筒端部形成“死区”,可以完成整个热循环,有利于其配合换热器完成对物料的充分换热脱挥。

技术特征:

1.一种脱挥换热器,其特征在于,包括罐体(1)、设于罐体(1)上的物料入口通道(n1)与挥发分脱出口(n6)、套设于物料入口通道(n1)外的热媒流通室(2)、设于物料入口通道(n1)出口端处的导流内筒(3),以及套设于导流内筒(3)外的换热组件;

2.根据权利要求1所述的脱挥换热器,其特征在于,

3.根据权利要求2所述的脱挥换热器,其特征在于,所述下封头(11)与热媒流出腔之间还设有旁路换热管。

4.根据权利要求2所述的脱挥换热器,其特征在于,所述换热组件还包括多个环绕设置于导流内筒(3)外的折流环板(7),多个折流环板(7)沿换热通道方向交错堆叠设置、沿周向间隔排列,相邻折流环板(7)之间的周向间隔形成物料通道。

5.根据权利要求4所述的脱挥换热器,其特征在于,沿竖直方向,相邻折流环板(7)之间相互搭接,所述折流环板(7)上还设有连通孔,所述换热管(10)贯穿安装于连通孔处。

6.根据权利要求4所述的脱挥换热器,其特征在于,所述折流环板(7)由内至外向下倾斜设置。

7.根据权利要求6所述的脱挥换热器,其特征在于,所述折流环板(7)的斜度为1~5%。

8.根据权利要求1所述的脱挥换热器,其特征在于,所述热媒流通室(2)上设有第一热媒入口(n2)与第一热煤出口(n3),所述热媒流通室(2)内设有分隔板(4),通过分隔板(4)将热媒流通室(2)内部空间分隔为热媒流入室与热媒流出室,所述热媒流入室与第一热媒入口(n2)、换热通道入口相连通,所述热媒流出室与第一热煤出口(n3)、换热通道出口相连通。

9.根据权利要求1所述的脱挥换热器,其特征在于,所述物料入口通道(n1)外还设有换热夹套(8),所述换热夹套(8)设于热媒流通室(2)的上游。

10.根据权利要求1所述的脱挥换热器,其特征在于,所述导流内筒(3)顶端呈圆锥形、球形或椭球形,所述导流内筒(3)侧壁呈圆柱状或圆台状。

技术总结

本技术涉及一种高效脱挥换热器,包括罐体、设于罐体上的物料入口通道与挥发分脱出口、套设于物料入口通道外的热媒流通室、设于物料入口通道出口端处的导流内筒,以及套设于导流内筒外的换热组件;其中换热组件包括多个换热通道与多个物料通道;导流内筒内为加热内腔,热媒流通室内设有热媒流入腔与热媒流出腔,热媒流入腔、换热通道、加热内腔、热媒流出腔依次连通并流通有热媒。与现有技术相比,本技术中导流内筒置于物料入口通道出口端处,起到将物料导流至物料通道的作用,同时内部流通有热媒以同步起到加热作用;通过连接管可将导流内筒内的热媒导出至热媒流通室,以避免导流内筒顶部形成死区,影响热传递。

技术研发人员:高忍

受保护的技术使用者:上海浦景化工新材料有限公司

技术研发日:20230927

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!