一种陶瓷烧制电窑的制作方法

本技术涉及陶瓷烧制,具体来说,涉及一种陶瓷烧制电窑。

背景技术:

1、陶瓷是以粘土为主要原料以及各种天然矿物经过粉碎混炼、成型和煅烧制得的材料以及各种制品。人们把一种陶土制作成的在专门的窑炉中高温烧制的物品叫陶瓷,陶瓷是陶器和瓷器的总称。目前在对陶瓷金属烧制加工时,通常需要使用到电窑炉对陶瓷进行烧制加工。

2、现有公开技术中公告号为:cn219607693u一种陶瓷烧制用电窑炉,包括电窑炉本体,所述电窑炉本体的一侧安装有密封门,所述电窑炉本体的中端设置有便捷隔热拿取机构;在隔热板的作用下,将电窑炉本体的内部分隔成拿取仓与烧制仓,进而在陶瓷取出后,通过将隔热板拉开,使得拿取仓与烧制仓连通,而后因气缸安装在电窑炉本体的内壁,推动杆与气缸的输出端固定连接,放置板的一侧与推动杆的一端抵触连接,进而通过启动气缸,气缸带动推动杆推动,进而推动杆将放置板从烧制仓推送至拿取仓,而后气缸带动推动杆收回,收回后再将隔热板对烧制仓进行阻隔,从而在打开密封门,即可对烧制完成的陶瓷进行便捷的拿取,且更加安全。

3、但是上述专利在使用时仍具有一定的缺点:其虽然通过设置拿取仓来提高烧制完成之后的拿取安全度,但是刚烧制完成的陶瓷仍具有较高的温度,这部分热量没有得到有效的利用,容易造成热量的浪费,不够节能环保,而且单个拿取仓长时间使用也会导致其内部留存较高的温度,在后续通过其对陶瓷进行拿取时也存在被灼伤的危险,整体的使用安全性仍具有一定的缺陷。

4、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种陶瓷烧制电窑,具备余热利用、防烫伤效果好、节能环保的优点,进而解决上述背景技术中的问题。

3、(二)技术方案

4、为实现上述余热利用、防烫伤效果好、节能环保的优点,本实用新型采用的具体技术方案如下:

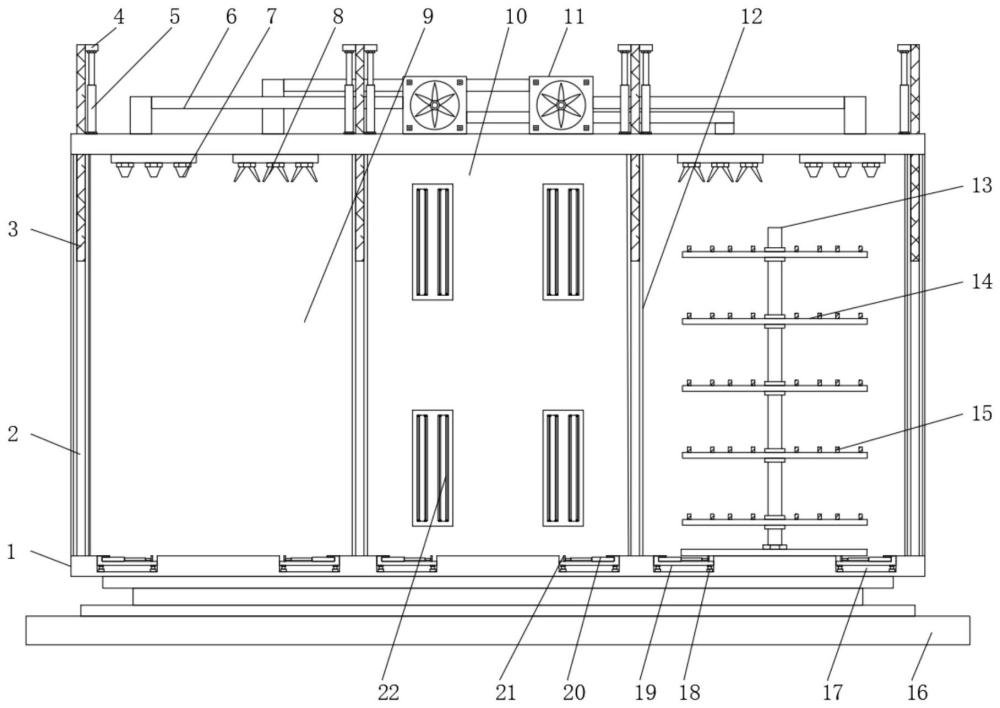

5、一种陶瓷烧制电窑,包括烧制电窑主体和底座,所述烧制电窑主体内部均匀安装有若干组隔热挡板,所述隔热挡板中间位置设有烧制腔,所述隔热挡板两侧位置对称设有循环腔,所述循环腔内部顶端表面位置分别安装有若干组余热喷头以及吸气罩,所述余热喷头以及吸气罩均通过导气管与循环风机相连接,且一侧的余热喷头以及吸气罩分别与另一侧的吸气罩以及余热喷头相对应连接,所述循环风机位于烧制电窑主体顶部表面中间位置。

6、进一步的,所述烧制腔以及循环腔内部底端两侧位置均对称开设有容纳槽,所述容纳槽内部底端位置对称安装有第一隔热气缸,所述第一隔热气缸顶部位置固定安装有承载板,所述承载板顶部位置固定安装有第二隔热气缸,所述第二隔热气缸一端固定安装有推板。

7、进一步的,所述烧制腔内部表面位置设有若干组电加热板。

8、进一步的,所述烧制电窑主体内部位置抵接有支撑杆,所述支撑杆表面位置交错环绕安装有若干组放置板,所述放置板表面位置设有若干组限位块。

9、进一步的,所述烧制电窑主体两侧表面位置以及隔热挡板内部位置均设有隔热腔,所述隔热腔内部滑动连接有隔热板,所述隔热板一端贯穿烧制电窑主体一侧固定板相连接,所述固定板底部位置固定安装有电动伸缩杆,所述电动伸缩杆位于烧制电窑主体顶部表面位置。

10、进一步的,所述烧制电窑主体底端位置固定安装有底座。

11、进一步的,所述第一隔热气缸以及第二隔热气缸外周均设有隔热壳体。

12、进一步的,所述限位块间距与陶瓷尺寸相同。

13、(三)有益效果

14、与现有技术相比,本实用新型提供了一种陶瓷烧制电窑,具备以下有益效果:

15、(1)、本实用新型通过,采用了吸气罩、循环风机、余热喷头,在实际使用过程中,当陶瓷烧制完成之后可以从烧制腔移动到循环腔内部,然后循环腔使用的时候当高温陶瓷进入到内部之后,通过顶部的循环风机的运行可以将内部的热气通过吸气罩吸取并沿着管道通过余热喷头喷入到另一侧的循环腔内部,通过烧制完成的陶瓷产生的余热可以对另一侧刚进入的陶瓷进行预热处理,这样子不仅可以对陶瓷进行降温作业,还可以对需要处理的陶瓷进行热量再利用预热处理,提高对能量的利用效率,避免热量的浪费,同时降低后续烧制的能量消耗,更加的节能环保,具有余热利用、节能环保的优点。

16、(2)、本实用新型通过,采用了循环腔,在实际使用过程中,烧制电窑主体内部分为两侧的循环腔和中间的烧制腔,通过中间的烧制腔可以对陶瓷进行烧制使用,而两侧的循环腔则起到降温出料以及预热进料的目的,而且两侧的循环腔为循环替换式的进料作业,这样子可以有效的避免由于单侧进料而造成循环腔内部热量留存,而造成后续人员对降温的陶瓷进行移出时出现残留热量对人员烫伤的现象发生,具有防烫伤效果好的优点。

技术特征:

1.一种陶瓷烧制电窑,包括烧制电窑主体(1)和底座(16),其特征在于,所述烧制电窑主体(1)内部均匀安装有若干组隔热挡板(12),所述隔热挡板(12)中间位置设有烧制腔(10),所述隔热挡板(12)两侧位置对称设有循环腔(9),所述循环腔(9)内部顶端表面位置分别安装有若干组余热喷头(7)以及吸气罩(8),所述余热喷头(7)以及吸气罩(8)均通过导气管(6)与循环风机(11)相连接,且一侧的余热喷头(7)以及吸气罩(8)分别与另一侧的吸气罩(8)以及余热喷头(7)相对应连接,所述循环风机(11)位于烧制电窑主体(1)顶部表面中间位置。

2.根据权利要求1所述的一种陶瓷烧制电窑,其特征在于,所述烧制腔(10)以及循环腔(9)内部底端两侧位置均对称开设有容纳槽(17),所述容纳槽(17)内部底端位置对称安装有第一隔热气缸(18),所述第一隔热气缸(18)顶部位置固定安装有承载板(19),所述承载板(19)顶部位置固定安装有第二隔热气缸(20),所述第二隔热气缸(20)一端固定安装有推板(21)。

3.根据权利要求1所述的一种陶瓷烧制电窑,其特征在于,所述烧制腔(10)内部表面位置设有若干组电加热板(22)。

4.根据权利要求1所述的一种陶瓷烧制电窑,其特征在于,所述烧制电窑主体(1)内部位置抵接有支撑杆(13),所述支撑杆(13)表面位置交错环绕安装有若干组放置板(14),所述放置板(14)表面位置设有若干组限位块(15)。

5.根据权利要求1所述的一种陶瓷烧制电窑,其特征在于,所述烧制电窑主体(1)两侧表面位置以及隔热挡板(12)内部位置均设有隔热腔(2),所述隔热腔(2)内部滑动连接有隔热板(3),所述隔热板(3)一端贯穿烧制电窑主体(1)一侧固定板(4)相连接,所述固定板(4)底部位置固定安装有电动伸缩杆(5),所述电动伸缩杆(5)位于烧制电窑主体(1)顶部表面位置。

6.根据权利要求1所述的一种陶瓷烧制电窑,其特征在于,所述烧制电窑主体(1)底端位置固定安装有底座(16)。

7.根据权利要求2所述的一种陶瓷烧制电窑,其特征在于,所述第一隔热气缸(18)以及第二隔热气缸(20)外周均设有隔热壳体。

8.根据权利要求4所述的一种陶瓷烧制电窑,其特征在于,所述限位块(15)间距与陶瓷尺寸相同。

技术总结

本技术公开了一种陶瓷烧制电窑,包括烧制电窑主体和底座。本技术通过,采用了吸气罩、循环风机、余热喷头,在实际使用过程中,当陶瓷烧制完成之后可以从烧制腔移动到循环腔内部,然后循环腔使用的时候当高温陶瓷进入到内部之后,通过顶部的循环风机的运行可以将内部的热气通过吸气罩吸取并沿着管道通过余热喷头喷入到另一侧的循环腔内部,通过烧制完成的陶瓷产生的余热可以对另一侧刚进入的陶瓷进行预热处理,这样子不仅可以对陶瓷进行降温作业,还可以对需要处理的陶瓷进行热量再利用预热处理,提高对能量的利用效率,避免热量的浪费,同时降低后续烧制的能量消耗,更加的节能环保,具有余热利用、节能环保的优点。

技术研发人员:张玉,张国荣,汤丽菊,张清清,张家辉,许延平,黄浩

受保护的技术使用者:瑞丽市点土文化创意设计有限公司

技术研发日:20231116

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!