一种真空熔炼炉的连续进料结构的制作方法

本技术属于熔炼炉,具体涉及一种真空熔炼炉的连续进料结构。

背景技术:

1、真空熔炼是指在真空条件下进行熔炼的特种熔炼技术。主要包括真空感应熔炼、真空电弧重熔和电子束熔炼。

2、现有真空熔炼炉在进行熔炼过程中,若需添加原料,则需要打开熔炼炉炉盖进行加料,如此会破坏熔炼炉内腔的真空环境,无法实现熔炼炉熔炼过程中的连续进料,基于此,现提出本实用新型。

技术实现思路

1、针对现有技术存在的现有真空熔炼炉在进行熔炼过程中,若需添加原料,则需要打开熔炼炉炉盖进行加料,如此会破坏熔炼炉内腔的真空环境,无法实现熔炼炉熔炼过程中的连续进料的问题,本实用新型提供一种真空熔炼炉的连续进料结构,通过控制第二连通管与第一连通管实现连通状态,即可实现第二连通管内腔的原料经由第一连通管进入熔炼炉炉身的内腔实现加料,且原料在第二连通管内腔能够实现暂存,待第二连通管顶端封闭后再进行第二连通管与第一连通管内腔的连通送料,送料过程中仍在密闭空间内进行,保证熔炼的真空环境。其具体技术方案如下:

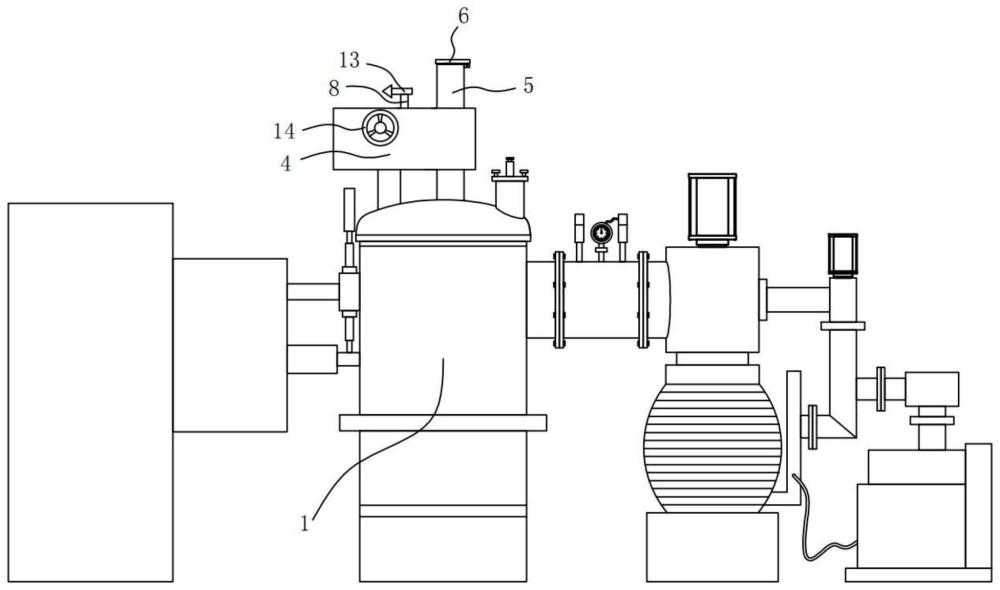

2、一种真空熔炼炉的连续进料结构,包括熔炼炉炉身,所述熔炼炉炉身顶端连通有第一连通管的一端,所述熔炼炉炉身顶端通过支撑柱安装有壳体,且所述第一连通管另一端延伸进所述壳体的内腔,所述壳体顶端连通有第二连通管,且所述第二连通管底端延伸进所述壳体的内腔,所述第二连通管顶端设置有密封组件,所述第二连通管底端通过转动部件与所述第一连通管顶端形成连通通道。

3、上述技术方案中,所述转动部件包括驱动组件和转动组件,所述驱动组件用于驱动所述转动组件进行转动。

4、上述技术方案中,所述转动组件包括垂直转动连接于所述壳体内壁中部的转轴,还包括安装于所述转轴外壁底端的转动盘,所述转动盘外壁垂直开设有通孔;

5、其中,所述通孔可转动的与所述第二连通管底端相对应。

6、上述技术方案中,所述驱动组件包括安装于所述转轴外壁中部的蜗轮,还包括由前向后转动连接于所述壳体内壁的蜗杆,且所述蜗杆外壁与所述蜗轮外壁啮合连接。

7、上述技术方案中,所述蜗杆前端向前侧延伸出所述壳体的外壁并安装有手轮。

8、上述技术方案中,所述转轴顶端向上延伸出所述壳体的外壁并连接有方向标。

9、上述技术方案中,所述方向标的指向方向与所述通孔的位置相对应。

10、上述技术方案中,所述第二连通管与所述第一连通管设置的位置上下对应。

11、上述技术方案中,所述密封组件包括转动连接于所述第二连通管外壁顶端的顶盖,且所述顶盖外壁底端安装有塞子,所述塞子可转动的内嵌于所述第二连通管的内腔。

12、本实用新型的一种真空熔炼炉的连续进料结构,与现有技术相比,有益效果为:

13、1、针对现有真空熔炼炉在进行熔炼过程中,若需添加原料,则需要打开熔炼炉炉盖进行加料,如此会破坏熔炼炉内腔的真空环境,无法实现熔炼炉熔炼过程中的连续进料的问题,本实用新型通过控制第二连通管与第一连通管实现连通状态,即可实现第二连通管内腔的原料经由第一连通管进入熔炼炉炉身的内腔实现加料,且原料在第二连通管内腔能够实现暂存,待第二连通管顶端封闭后再进行第二连通管与第一连通管内腔的连通送料,送料过程中仍在密闭空间内进行,保证熔炼的真空环境;

14、2、本实用新型通过转轴带动转动盘和通孔转动,能够对通孔的位置进行调节,促使通孔实现与第二连通管和第一连通管处的连通,实现原料经由第二连通管和第一连通管投进熔炼炉炉身内腔,保证原料在密闭空间内实现添加;

15、3、本实用新型通过设置蜗杆和蜗轮,能够驱动转轴进行转动,且通过蜗杆能够实现转动后的转轴位置得到稳定限位,不会继续转动,进而保证转动后的转动盘和通孔位置稳定,不会偏转;

16、4、本实用新型通过设置与通孔位置对应的方向标,能够对通孔转动过程中的位置进行指示,工作人员根据方向标的位置可更加清晰明了的得知通孔的位置,进而得知通孔与第二连通管和第一连通管连通与否;

17、综上,本实用新型通过控制第二连通管与第一连通管实现连通状态,即可实现第二连通管内腔的原料经由第一连通管进入熔炼炉炉身的内腔实现加料,且原料在第二连通管内腔能够实现暂存,待第二连通管顶端封闭后再进行第二连通管与第一连通管内腔的连通送料,送料过程中仍在密闭空间内进行,保证熔炼的真空环境。

技术特征:

1.一种真空熔炼炉的连续进料结构,包括熔炼炉炉身(1),其特征在于,所述熔炼炉炉身(1)顶端连通有第一连通管(2)的一端,所述熔炼炉炉身(1)顶端通过支撑柱(3)安装有壳体(4),且所述第一连通管(2)另一端延伸进所述壳体(4)的内腔,所述壳体(4)顶端连通有第二连通管(5),且所述第二连通管(5)底端延伸进所述壳体(4)的内腔,所述第二连通管(5)顶端设置有密封组件,所述第二连通管(5)底端通过转动部件与所述第一连通管(2)顶端形成连通通道。

2.根据权利要求1所述的一种真空熔炼炉的连续进料结构,其特征在于:所述转动部件包括驱动组件和转动组件,所述驱动组件用于驱动所述转动组件进行转动。

3.根据权利要求2所述的一种真空熔炼炉的连续进料结构,其特征在于:所述转动组件包括垂直转动连接于所述壳体(4)内壁中部的转轴(8),还包括安装于所述转轴(8)外壁底端的转动盘(9),所述转动盘(9)外壁垂直开设有通孔(10);

4.根据权利要求3所述的一种真空熔炼炉的连续进料结构,其特征在于:所述驱动组件包括安装于所述转轴(8)外壁中部的蜗轮(11),还包括由前向后转动连接于所述壳体(4)内壁的蜗杆(12),且所述蜗杆(12)外壁与所述蜗轮(11)外壁啮合连接。

5.根据权利要求4所述的一种真空熔炼炉的连续进料结构,其特征在于:所述蜗杆(12)前端向前侧延伸出所述壳体(4)的外壁并安装有手轮(14)。

6.根据权利要求5所述的一种真空熔炼炉的连续进料结构,其特征在于:所述转轴(8)顶端向上延伸出所述壳体(4)的外壁并连接有方向标(13)。

7.根据权利要求6所述的一种真空熔炼炉的连续进料结构,其特征在于:所述方向标(13)的指向方向与所述通孔(10)的位置相对应。

8.根据权利要求1所述的一种真空熔炼炉的连续进料结构,其特征在于:所述第二连通管(5)与所述第一连通管(2)设置的位置上下对应。

9.根据权利要求1所述的一种真空熔炼炉的连续进料结构,其特征在于:所述密封组件包括转动连接于所述第二连通管(5)外壁顶端的顶盖(6),且所述顶盖(6)外壁底端安装有塞子(7),所述塞子(7)可转动的内嵌于所述第二连通管(5)的内腔。

技术总结

一种真空熔炼炉的连续进料结构,所属熔炼炉技术领域,包括熔炼炉炉身,熔炼炉炉身顶端连通有第一连通管的一端,熔炼炉炉身顶端通过支撑柱安装有壳体,且第一连通管另一端延伸进壳体的内腔,壳体顶端连通有第二连通管,且第二连通管底端延伸进壳体的内腔,第二连通管顶端设置有密封组件,第二连通管底端通过转动部件与第一连通管顶端形成连通通道。本技术通过控制第二连通管与第一连通管实现连通状态,即可实现第二连通管内腔的原料经由第一连通管进入熔炼炉炉身的内腔实现加料,且原料在第二连通管内腔能够实现暂存,待第二连通管顶端封闭后再进行第二连通管与第一连通管内腔的连通送料,送料过程中仍在密闭空间内进行。

技术研发人员:安啟环,安德临

受保护的技术使用者:沈阳市统达真空设备有限公司

技术研发日:20231120

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!