一种转底炉圆筒冷却机的制作方法

本技术涉及冷却,尤其是指一种转底炉圆筒冷却机。

背景技术:

1、在转底炉领域,其原料为铁矿粉和煤粉制成的含碳球团,经配料、混料、制球和干燥后加入转底炉中,炉膛温度可达1250~1350℃,含碳球团在这样的高温下,随着炉底旋转的过程中,铁矿被碳快速还原,生成金属化球团,最后经冷却后运往熔分炉作原料。

2、现有的转底炉圆筒冷却机具有炉体、螺旋输送机、冷却机设备主体、外筒体、内筒体、驱动机构等结构,炉体的出料端设置有螺旋输送机,螺旋输送机的一侧设置有冷却设备主体的进料端,冷却设备主体内部通过轴承转动连接有外筒体,外筒体内部焊接有内筒体,内筒体通过一圈分布式压板固定在冷却机设备主体进料端上,外筒体的外侧设置有驱动机构,在工作时,随着炉体旋转的过程中,铁矿被碳快速还原,生成金属化球团,通过螺旋输送机输送至内筒体,在驱动机构的作用下,带动外筒体旋转,外筒体带动内筒体旋转,使得金属化球团旋转,在冷却设备主体的作用下,使得金属化球团充分冷却。

3、目前现有技术中转底炉圆筒冷却机的进料端内筒体是一块整体的圆形板,由于内筒体在运行过程中处于1000℃高温的环境下,且受物料不断冲刷,造成内筒体磨损快,易变形,影响使用,车间每次检修时必须进入冷却机内部进行焊接修复,耗费人力物力,还存在安全隐患。

4、因此,针对上述问题提出一种转底炉圆筒冷却机。

技术实现思路

1、为此,本实用新型所要解决的技术问题在于克服现有技术中圆筒冷却机内筒体在使用过程中易变形,脱落的问题。

2、为解决上述技术问题,本实用新型提供了一种转底炉圆筒冷却机。

3、在本实用新型的一个实施例中,包括炉体,所述炉体的一侧设置有冷却机设备主体,所述冷却机设备主体上通过轴承转动连接有外筒体,所述外筒体的内部设置有四个内筒体,其特征在于:四个所述内筒体形成柱形与外筒体内壁接触,四个所述内筒体的两端均固接有固定条,所述固定条均固接在外筒体的端面,所述内筒体的中部均开设有凹槽,所述凹槽内设有楔形块,所述楔形块的内壁均设置有梯形块,所述梯形块上均开设有矩形槽,所述矩形槽内均固接有弹簧,所述弹簧的一端均固接在凹槽内,所述楔形块的侧壁均与梯形块相配合。

4、在本实用新型的一个实施例中,所述冷却机设备主体的顶部内壁通过转轴转动连接有转动轴,所述转动轴上固接有两个齿轮,所述外筒体上固接有两个齿环,所述齿轮均与齿环相啮合,所述冷却机设备主体的顶端固接有电机,所述电机的输出轴固接在转动轴的一端。

5、在本实用新型的一个实施例中,其中一个所述固定条上通过轴承转动连接有螺纹杆,所述螺纹杆的一端固接有旋块,所述螺纹杆的另一端螺纹连接在楔形块的内部。

6、在本实用新型的一个实施例中,所述楔形块上固接有两个滑块,凹槽内均固接有限位块,所述滑块均在限位块上滑动,所述楔形块在限位块上滑动。

7、在本实用新型的一个实施例中,所述外筒体的另一端连通固接有出料口,所述外筒体的一端连通固接有入料口,所述入料口的顶部连通固接有料斗,所述出料口与料斗内部均设置有阀门。

8、在本实用新型的一个实施例中,所述入料口的底端连通固接有导气管的一端,所述导气管的另一端固接有气泵,所述导气管上安装有控制阀。

9、在本实用新型的一个实施例中,所述炉体的顶端固接有螺旋输送机,所述螺旋输送机的底部连通固接在料斗的顶部,所述螺旋输送机的顶部连通固接有输送管,所述输送管的一端连通固接在炉体上。

10、在本实用新型的一个实施例中,所述螺旋输送机的内部设置有螺旋叶片,所述螺旋叶片靠近料斗的一端螺距变大。

11、本实用新型的上述技术方案相比现有技术具有以下优点:

12、本实用新型所述的一种转底炉圆筒冷却机,通过设置楔形块和梯形块,在工作时,受物料不断冲刷,造成内筒体磨损快,易变形,影响使用,通过将整体的冷却机内胆改为分体式,将原来整体的内胆分成四个内筒体,再用固定条焊接,防止内筒体脱落,然后旋转旋块,旋块带动螺纹杆转动,螺纹杆带动楔形块运动,楔形块在运动过程中,楔形块和滑块均在限位块上滑动,将楔形块限位在水平方向,楔形块压迫梯形块,梯形块压迫弹簧,弹簧被压缩,梯形块均插设在内筒体上,楔形块紧固,从而使得内筒体不易变形,解决了内筒体磨损快、易变形、易脱落的问题。

13、本实用新型所述的一种转底炉圆筒冷却机,通过设置齿轮和齿环,金属化球团通过料斗进行入料口,经过入料口进入内筒体内,开启电机,电机带动转动轴转动,转动轴带动齿轮转动,齿轮带动齿环转动,齿环带动外筒体转动,外筒体带动内筒体转动,从而使得金属化球团在内筒体内发生转动,开启冷却机设备主体,在冷却机设备主体的作用下进行冷却。

技术特征:

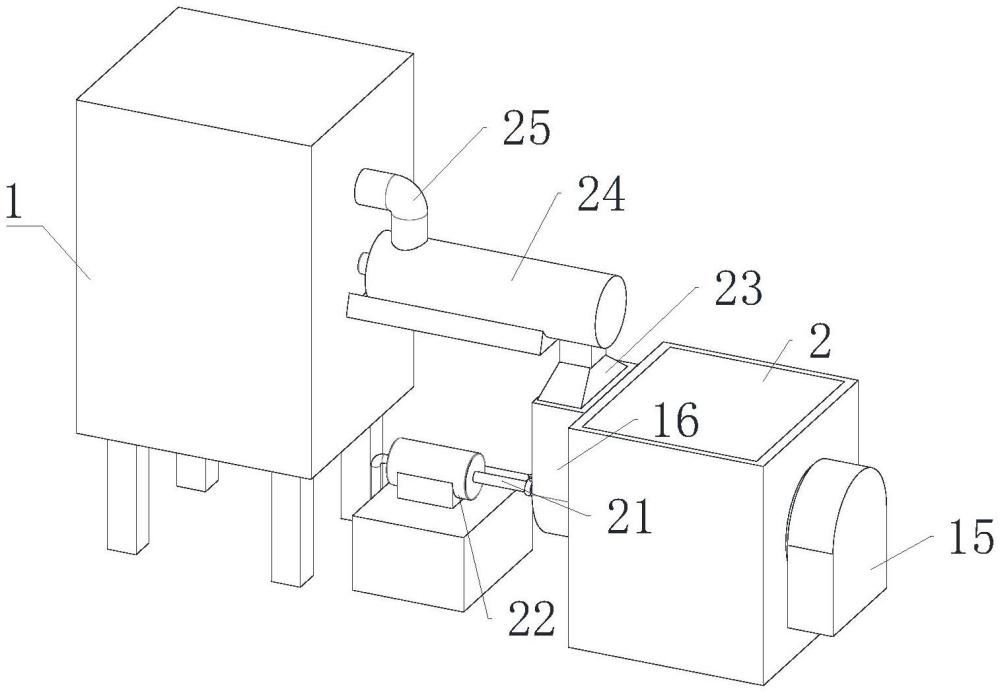

1.一种转底炉圆筒冷却机,包括炉体(1),所述炉体(1)的一侧设置有冷却机设备主体(2),所述冷却机设备主体(2)上通过轴承转动连接有外筒体(3),所述外筒体(3)的内部设置有四个内筒体(4),其特征在于:四个所述内筒体(4)形成柱形与外筒体(3)内壁接触,四个所述内筒体(4)的两端均固接有固定条(5),所述固定条(5)均固接在外筒体(3)的端面,所述内筒体(4)的中部均开设有凹槽(8),所述凹槽(8)内设有楔形块(9),所述楔形块(9)的内壁均设置有梯形块(10),所述梯形块(10)上均开设有矩形槽(11),所述矩形槽(11)内均固接有弹簧(12),所述弹簧(12)的一端均固接在凹槽(8)内,所述楔形块(9)的侧壁均与梯形块(10)相配合。

2.根据权利要求1所述的一种转底炉圆筒冷却机,其特征在于:所述冷却机设备主体(2)的顶部内壁通过转轴转动连接有转动轴(19),所述转动轴(19)上固接有两个齿轮(18),所述外筒体(3)上固接有两个齿环(17),所述齿轮(18)均与齿环(17)相啮合,所述冷却机设备主体(2)的顶端固接有电机(20),所述电机(20)的输出轴固接在转动轴(19)的一端。

3.根据权利要求1所述的一种转底炉圆筒冷却机,其特征在于:其中一个所述固定条(5)上通过轴承转动连接有螺纹杆(6),所述螺纹杆(6)的一端固接有旋块(7),所述螺纹杆(6)的另一端螺纹连接在楔形块(9)的内部。

4.根据权利要求1所述的一种转底炉圆筒冷却机,其特征在于:所述楔形块(9)上固接有两个滑块(13),凹槽(8)内均固接有限位块(14),所述滑块(13)均在限位块(14)上滑动,所述楔形块(9)在限位块(14)上滑动。

5.根据权利要求1所述的一种转底炉圆筒冷却机,其特征在于:所述外筒体(3)的另一端连通固接有出料口(15),所述外筒体(3)的一端连通固接有入料口(16),所述入料口(16)的顶部连通固接有料斗(23),所述出料口(15)与料斗(23)内部均设置有阀门。

6.根据权利要求5所述的一种转底炉圆筒冷却机,其特征在于:所述入料口(16)的底端连通固接有导气管(21)的一端,所述导气管(21)的另一端固接有气泵(22),所述导气管(21)上安装有控制阀。

7.根据权利要求1所述的一种转底炉圆筒冷却机,其特征在于:所述炉体(1)的顶端固接有螺旋输送机(24),所述螺旋输送机(24)的底部连通固接在料斗(23)的顶部,所述螺旋输送机(24)的顶部连通固接有输送管(25),所述输送管(25)的一端连通固接在炉体(1)上。

8.根据权利要求7所述的一种转底炉圆筒冷却机,其特征在于:所述螺旋输送机(24)的内部设置有螺旋叶片(26),所述螺旋叶片(26)靠近料斗(23)的一端螺距变大。

技术总结

本技术涉及冷却技术领域,具体的说是一种转底炉圆筒冷却机。本技术包括炉体,所述炉体的一侧设置有冷却机设备主体,所述冷却机设备主体上通过轴承转动连接有外筒体,所述外筒体的内部设置有四个内筒体;通过将整体的冷却机内胆改为分体式,将原来整体的内胆分成四个内筒体,再用固定条焊接,防止内筒体脱落,然后旋转旋块,旋块带动螺纹杆转动,螺纹杆带动楔形块运动,楔形块在运动过程中,楔形块和滑块均在限位块上滑动,将楔形块限位在水平方向,楔形块压迫梯形块,梯形块压迫弹簧,弹簧被压缩,梯形块均插设在内筒体上,楔形块紧固,从而使得内筒体不易变形,解决了内筒体磨损快、易变形、易脱落的问题。

技术研发人员:高峰,尹孟,王亮华

受保护的技术使用者:江苏沙钢集团有限公司

技术研发日:20231215

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!