一种管片式冷凝器的制作方法

本技术涉及制冷设备的,特别是涉及一种管片式冷凝器。

背景技术:

1、现有的冷凝器圆管结构的有三种,材质分别是邦迪管、铜管和铝管,其中铜管的散热效果最好,热传导效率最高,但是铜管一般是配合铝翅片套在铜管上增加散热面积,但是由于铝翅片间隙小只有3mm,导致客户需要定期清洁灰尘以防止堵住散热面,使用不太方便,有的甚至增大铜管的管路数量,来增大散热,防止堵塞散热面,但增加了生产成本。

技术实现思路

1、本实用新型针对现有技术的不足,本实用新型提供一种管片式冷凝器,取消了铝制翅片,无需清洁,提升了客户体验度,并且降低了成本,冷凝管和散热翅片通过挤压一体成型,散热效率更高,同等管路长度的情况下,效率提升15%。

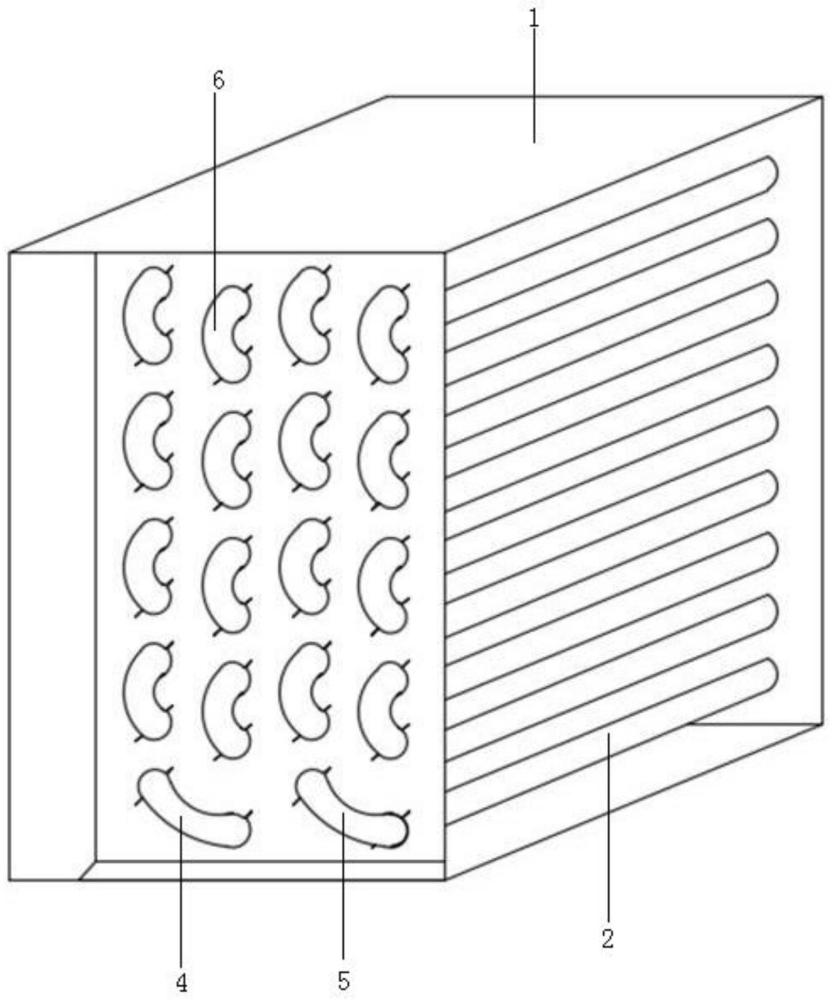

2、为解决上述技术问题,本实用新型采用的技术方案是一种管片式冷凝器,包括:冷凝器壳体,所述冷凝器壳体内设置有冷凝管组件,所述冷凝管组件包括冷凝管、散热翅片、进气连接管以及出气连接管,所述冷凝管与散热翅片为一体挤压成型结构,所述冷凝管横向贯穿并固定插接于冷凝器壳体上,两组相邻的所述冷凝管之间通过弯管相连接,且所述的冷凝管的两端部分别与进气连接管、出气连接管固定连接,所述冷凝管的内壁上周向均布设置有若干凸棱。

3、在本实用新型一个较佳实施例中,所述凸棱与所述冷凝管焊接连接。

4、在本实用新型一个较佳实施例中,所述凸棱的长度为所述冷凝管长度的8/10-9/10。

5、在本实用新型一个较佳实施例中,所述冷凝管与所述散热翅片为铜质结构。

6、在本实用新型一个较佳实施例中,所述散热翅片包括两片且对称设置于冷凝管的外缘上。

7、在本实用新型一个较佳实施例中,所述冷凝管的管径为9mm-10mm。

8、在本实用新型一个较佳实施例中,所述冷凝管的管径为9.5mm。

9、在本实用新型一个较佳实施例中,所述散热翅片的长度为4.5mm-5.5mm。

10、在本实用新型一个较佳实施例中,所述散热翅片的长度为4.5mm。

11、本实用新型的有益效果是:本实用的管片式冷凝器,取消了铝制翅片,无需清洁,提升了客户体验度,并且降低了成本,冷凝管和散热翅片通过挤压一体成型,散热效率更高,同等管路长度的情况下,效率提升15%。

技术特征:

1.一种管片式冷凝器,包括:冷凝器壳体,其特征在于,所述冷凝器壳体内设置有冷凝管组件,所述冷凝管组件包括冷凝管、散热翅片、进气连接管以及出气连接管,所述冷凝管与散热翅片为一体挤压成型结构,所述冷凝管横向贯穿并固定插接于冷凝器壳体上,两组相邻的所述冷凝管之间通过弯管相连接,且所述的冷凝管的两端部分别与进气连接管、出气连接管固定连接,所述冷凝管的内壁上周向均布设置有若干凸棱。

2.根据权利要求1所述的一种管片式冷凝器,其特征在于,所述凸棱与所述冷凝管焊接连接。

3.根据权利要求2所述的一种管片式冷凝器,其特征在于,所述凸棱的长度为所述冷凝管长度的8/10-9/10。

4.根据权利要求1所述的一种管片式冷凝器,其特征在于,所述冷凝管与所述散热翅片为铜质结构。

5.根据权利要求4所述的一种管片式冷凝器,其特征在于,所述散热翅片包括两片且对称设置于冷凝管的外缘上。

6.根据权利要求5所述的一种管片式冷凝器,其特征在于,所述冷凝管的管径为9mm-10mm。

7.根据权利要求6所述的一种管片式冷凝器,其特征在于,所述冷凝管的管径为9.5mm。

8.根据权利要求1所述的一种管片式冷凝器,其特征在于,所述散热翅片的长度为4.5mm-5.5mm。

9.根据权利要求1所述的一种管片式冷凝器,其特征在于,所述散热翅片的长度为4.5mm。

技术总结

本技术公开了一种管片式冷凝器,包括:冷凝器壳体,冷凝器壳体内设置有冷凝管组件,所述冷凝管组件包括冷凝管、散热翅片、进气连接管以及出气连接管,所述冷凝管与散热翅片为一体挤压成型结构,所述冷凝管横向贯穿并固定插接于冷凝器壳体上,两组相邻的所述冷凝管之间通过弯管相连接,且所述的冷凝管的两端部分别与进气连接管、出气连接管固定连接,冷凝管的内壁上周向均布设置有若干凸棱,本技术的管片式冷凝器,提升了换热效率且减少人工操作。

技术研发人员:胡明帅,陈功治

受保护的技术使用者:苏州科瑞森制冷科技有限公司

技术研发日:20231218

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!