一种微通道散热塔及其焊接工装的制作方法

本申请涉及散热设备,具体涉及一种微通道散热塔及其焊接工装。

背景技术:

1、换热器是调配不同物流之间能量、完成热量输运的通用工艺设备,广泛应用于发电、化工、动力、冶金等大量行业中,尤其是在以超临界二氧化碳为工质的动力循环系统中,换热器对于传递、调配工质之间的能量有着重要作用。随着科技水平的不断提升,人们对核电站、火电站、航空发动机所涉及的动力系统的特殊应用场景越来越重视,缩小设备体积、提高效率、降低设备制造运行成本和自然资源消耗是换热器未来发展的方向之一。目前在常规工业领域在用的换热器主要包括管壳式换热器、套管式换热器、板式换热器、板翅式换热器等,它们不能同时满足换热比表面积大、焊接强度高、体积小的要求。近年来,随着工业制造水平的提升,以高精度化学蚀刻和真空扩散焊为工艺核心的微通道换热器逐渐走向应用阶段,其微通道尺寸小、紧凑程度高,焊接方式无焊渣、连接处强度接近母材强度,具有明显优势。

2、然而,在大量发电厂、化工厂等工业工厂附近大量布置的散热塔体积大、建造成本高,给工程项目建设带来困难,不符合节能环保的运行理念,同时此类冷却主要采用大气中空气进行冷却,大气中的空气温度相比于土壤温度而言,全年变化较大,因此冷却能力受自然环境影响明显。

技术实现思路

1、本申请的主要目的在于提供一种微通道散热塔及其焊接工装,旨在解决现有技术中存在的冷却能力有限的缺陷。

2、本申请通过以下技术方案实现上述目的:

3、一种微通道散热塔,包括塔身,所述塔身包括若干冷却模组,各所述冷却模组同轴堆叠相连;

4、第一冷却流道,所述第一冷却流道设置于所述冷却模组上;

5、第二冷却流道,所述第二冷却流道设置于所述冷却模组上,各所述第一冷却流道与各所述第二冷却流道相互独立;

6、进液孔,所述进液孔设置于所述冷却模组上,各所述进液孔同轴贯通构成进液流道,所述进液流道分别与各所述第一冷却流道的入口端连通;

7、出液孔,所述出液孔设置于所述冷却模组上,各所述出液孔同轴贯通构成出液流道,所述出液流道分别与各所述第一冷却流道的出口端连通;

8、进气口,所述进气口设置于所述冷却模组上,各所述进气口同轴贯通构成进气道,所述进气道分别与各所述第二冷却流道的入口端连通,各所述第二冷却流道的出口端沿所述塔身的径向方向排空;所述进气道内设置有循环风扇。

9、可选的,冷却模组包括同轴堆叠的第一冷却板和第二冷却板,所述第一冷却流道设置于所述第一冷却板上,所述第二冷却流道设置于所述第二冷却板上;所述进气口贯穿所述第一冷却板和所述第二冷却板;所述进液孔和所述出液孔对称分置于所述进气口的两侧,贯穿所述第一冷却板和所述第二冷却板。

10、可选的,第一冷却流道包括若干同圆心布置的弧形微流道,所述进液孔和所述出液孔分别设置于各所述弧形微流量的两端,各所述弧形微流道分别与所述进液孔和所述出液孔连通。

11、可选的,第二冷却流道包括若干线性微流道;各所述线性微流道绕所述第二冷却板的圆心呈放射状布置;所述进气口与所述第二冷却板同圆心,各所述线性微流道的入口端分别与所述进气口连通,各所述线性微流道的出口端开口设置。

12、可选的,散热塔还包括放置于所述塔身顶部的顶板,所述顶板上设置有若干与所述进气道连通的排气孔。

13、可选的,散热塔还包括放置于所述塔身底部的底板,所述底板上设置有与所述进气道连通的进气孔。

14、可选的,散热塔还包括防尘罩,所述防尘罩套置于所述塔身上。

15、相应的,本申请还公开了用于制造上述散热塔的焊接工装,包括定位桶;

16、定位组件,所述定位组件设置于所述定位桶内,所述定位组件与所述定位桶同轴设置,各冷却模组通过所述进气口与所述定位组件套制相连。

17、可选的,定位组件包括至少一级定位柱,沿所述定位桶的轴线方向,各级所述定位柱同轴依次拼接相连;各所述进气口内壁分别与各所述定位柱的外周面紧密贴合。

18、可选的,定位组件还包括上压板和下压板,所述上压板与所述下压板分别与第一级所述定位柱和最后一级所述定位柱相连;所述上压板与所述下压板的外周面与所述定位桶内壁贴合。

19、与现有技术相比,本申请具有以下有益效果:

20、本申请包括塔身,所述塔身包括若干冷却模组,各所述冷却模组沿竖直方向堆叠相连;所述冷却模组上还设置有相互分离的第一冷却流道和第二冷却流道;各所述冷却模组上还设置有进液孔、出液孔和进气口,各所述进液孔同轴贯通为进液流道,各所述出液孔同轴贯通为出液流道,各所述进气口同轴贯通为进气道;所述第一冷却流道的两端分别与所述进液流道和所述出液流道连通;所述第二冷却流道的入口端与所述进气道连通,出口端沿所述塔身的径向方向排空;所述进气道内设置有循环风扇;

21、同时本申请还公开了用于上述散热塔的焊接工装,包括定位桶和定位组件,所述定位组件设置于所述定位桶内,所述定位组件与所述定位桶同轴设置,各冷却模组通过所述进气口与所述定位组件套制相连;

22、使用时,进液流道和出液流道分别连接进液管和出液管,进而连接待冷却流体循环管路;进气道则直接与外部大气连通;

23、待冷却流体进入到散热塔后将随着进液流道分散到各个第一冷却流道内,在经过第一冷却流道后再进入到出液流道,并最终从出液流道排出;冷却空气则在所述循环风扇的带动下从底部进入散热塔中,部分冷却空气将直接从散热塔顶部排出,部分冷却空气将从进气道进入到各个第二冷却流道内,并最终沿垂直于塔身轴线的方向从塔身的外周面上排出;

24、同时,区别于现有技术中的散热塔,本申请还可以设置于基坑中;

25、与现有技术相比,首先,本申请通过堆叠设置的若干冷却模组在塔身内部形成若干层交替设置第一冷却流道和第二冷却流道,尽可能提高了待冷却流体与冷却空气之间的接触面积,提高了散热塔的冷却能力;

26、其次,本申请的冷却空气共有两条流动路径,其中一条与现有技术相同,另一条路径将由底部进入,并经过第二冷却流道后从塔身的外周面排出,实现了对塔身外周面的充分利用,有利于扩大冷却的进气量,进而调动更多的空气参与冷却,有利于提高冷却的冷却降温能力;

27、最后,相对于现有技术,本申请所述散热塔不但能够直接放置于大气环境中,同时还可以通过放置于基坑的方式设置于地下,从散热塔外周面排出的换热空气将直接冲击基坑内壁,进而通过土壤实现对换热空气的降温,与传统的空冷式散热塔相比,不但使用场景更加多元化;同时相对于通过大气环境对换热空气进行冷却循环的方式相比,土壤温度不但更加稳定,且低于大气环境温度;因此本申请所述技术方案能够在通过温度更低、更稳定的冷却源对换热空气进行冷却循环,进而保证在换热空气和待冷却流体之间保持稳定的温差,从而提高对待冷却流体的冷却效率。

技术特征:

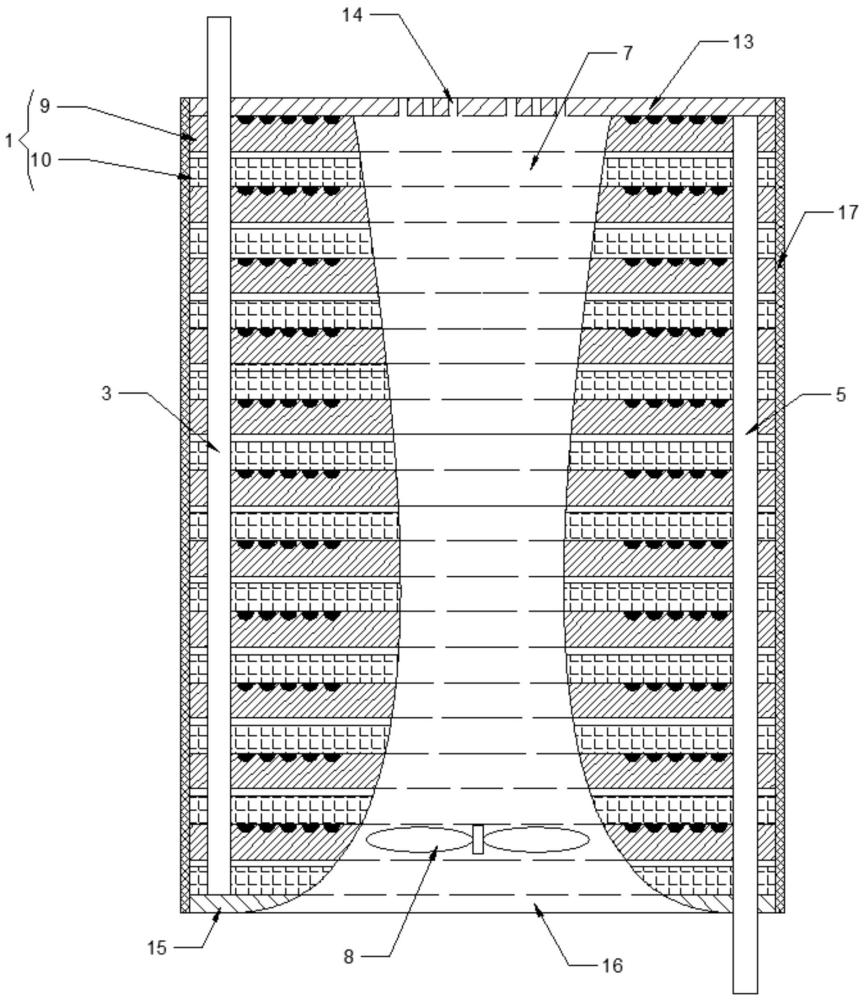

1.一种微通道散热塔,其特征在于,包括塔身,所述塔身包括若干冷却模组(1),各所述冷却模组(1)同轴堆叠相连;

2.根据权利要求1所述的一种微通道散热塔,其特征在于,所述冷却模组(1)包括同轴堆叠的第一冷却板(9)和第二冷却板(10),所述第一冷却流道设置于所述第一冷却板(9)上,所述第二冷却流道设置于所述第二冷却板(10)上;所述进气口(6)贯穿所述第一冷却板(9)和所述第二冷却板(10);所述进液孔(2)和所述出液孔(4)对称分置于所述进气口(6)的两侧,贯穿所述第一冷却板(9)和所述第二冷却板(10)。

3.根据权利要求2所述的一种微通道散热塔,其特征在于,所述第一冷却流道包括若干同圆心布置的弧形微流道(11),所述进液孔(2)和所述出液孔(4)分别设置于各所述弧形微流量的两端,各所述弧形微流道(11)分别与所述进液孔(2)和所述出液孔(4)连通。

4.根据权利要求2所述的一种微通道散热塔,其特征在于,所述第二冷却流道包括若干线性微流道(12);各所述线性微流道(12)绕所述第二冷却板(10)的圆心呈放射状布置;所述进气口(6)与所述第二冷却板(10)同圆心,各所述线性微流道(12)的入口端分别与所述进气口(6)连通,各所述线性微流道(12)的出口端开口设置。

5.根据权利要求1所述的一种微通道散热塔,其特征在于,所述散热塔还包括放置于所述塔身顶部的顶板(13),所述顶板(13)上设置有若干与所述进气道连通的排气孔(14)。

6.根据权利要求1所述的一种微通道散热塔,其特征在于,所述散热塔还包括放置于所述塔身底部的底板(15),所述底板(15)上设置有与所述进气道连通的进气孔(16)。

7.根据权利要求1所述的一种微通道散热塔,其特征在于,所述散热塔还包括防尘罩(17),所述防尘罩(17)套置于所述塔身上。

8.基于权利要求1-7中任意一项所述微通道散热塔的焊接工装,其特征在于,包括定位桶;

9.根据权利要求8所述的焊接工装,其特征在于,所述定位组件包括至少一级定位柱(19),沿所述定位桶的轴线方向,各级所述定位柱(19)同轴依次拼接相连;各所述进气口(6)内壁分别与各所述定位柱(19)的外周面紧密贴合。

10.根据权利要求9所述的焊接工装,其特征在于,所述定位组件还包括上压板(20)和下压板(21),所述上压板(20)与所述下压板(21)分别与第一级所述定位柱(19)和最后一级所述定位柱(19)相连;所述上压板(20)与所述下压板(21)的外周面与所述定位桶内壁贴合。

技术总结

本申请公开了一种微通道散热塔及其焊接工装,包括塔身,所述塔身包括若干沿竖直方向同轴堆叠相连冷却模组;冷却模组上还设置有相互分离的第一冷却流道和第二冷却流道,塔身上还设置有进液流道、出液流道和进气道;第一冷却流道的两端分别与进液流道和出液流道连通;第二冷却流道的入口端与进气道连通,出口端沿塔身的径向方向排空;进气道内设置有循环风扇;所述焊接工装包括定位桶和定位组件,定位组件设置于定位桶内,定位组件与定位桶同轴,各冷却模组通过进气口与定位组件套制相连;与现有技术相比,本申请不但提高了待冷却流体与冷却空气的接触面积,同时还通过塔身的周向排气将基坑内壁的土壤作为冷却源,提高散热塔的降温能力。

技术研发人员:刘睿龙,黄彦平,卓文彬,昝元锋,唐佳,刘秀婷,刘旻昀,费俊杰

受保护的技术使用者:中国核动力研究设计院

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!