一种提高烧结环冷机风道运行风压的装置及方法与流程

本发明属于烧结环冷机,尤其涉及一种提高烧结环冷机风道运行风压的装置及方法。

背景技术:

1、烧结环冷机为烧结矿产线的关键设备,其工序作用为带动负料台车做回转运动的同时,通过环冷风道在其下部由下而上鼓入冷却风,充分热交换后将热矿携带的热量带走,从而实现对烧结红矿的循环工艺环冷以及废气余热的再利用。环冷机分为布料区、环冷区和卸料区,因高温段环冷区废气所含的热量最高,最易实现余热资源再利用,通常通过提高高温段环冷鼓风机的运行转速来实现对烧结矿热量的集中收集。当提高风机输出风压到一定程度后,隔风梁一侧高温段环冷风道内的高风压与另一侧布料区环冷风道(与外界贯通)内的低风压(大气压)形成超高压差,高温段环冷区内的高速气流从下密封系统与回转体配合间隙处窜入,从布料区下密封水槽水面吹出,水在气流的带动下在布料区形成“吹水”现象。密封水外溢不仅破坏了环冷机水密封系统,影响产线设备的稳定顺行,而且制约余热资源利用率的深度提升。

2、为此,如何在提高高温段环冷区风道运行风压的同时,有效解决靠近隔风梁处高温段环冷风道内高压鼓风气流带动密封水往布料区吹水的难题,对于确保环冷机水密封系统的稳定顺行,实现烧结矿产线的余热高效再利用意义重大,为此本发明提供了一种提高烧结环冷机风道运行风压的装置及方法。

技术实现思路

1、本发明的目的在于提供一种提高烧结环冷机风道运行风压的装置及方法,以解决现有技术中存在的问题。

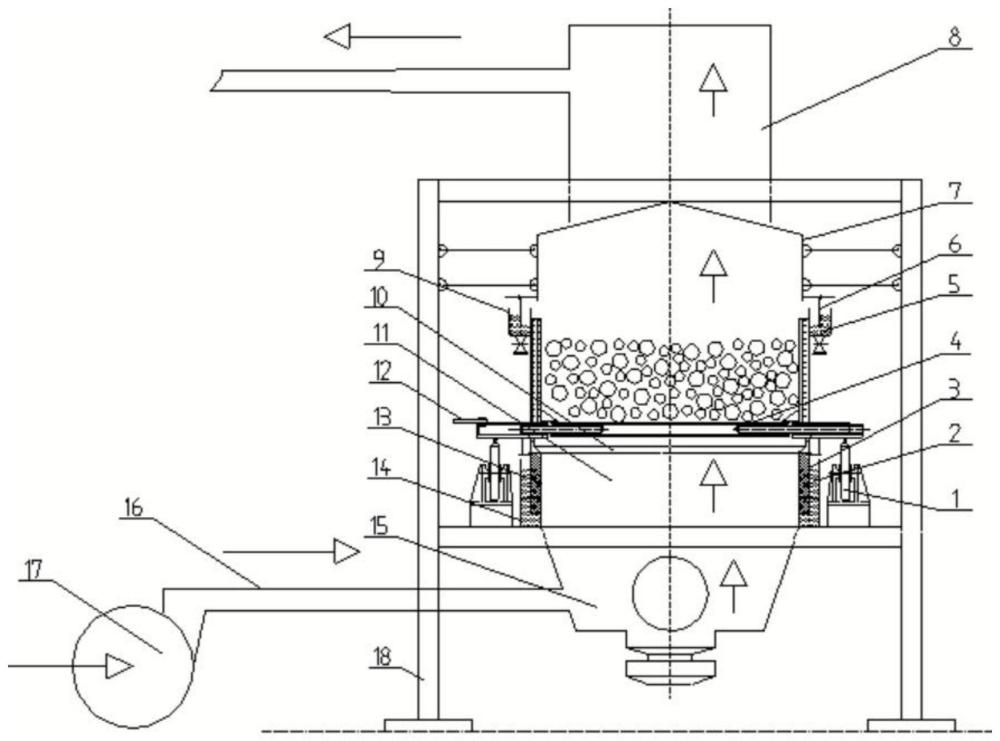

2、本发明解决其技术问题所采用的技术方案是:一种提高烧结环冷机风道运行风压的装置,包括环冷机框架,环冷机框架通过栓接的支撑辊活动承载有环冷机回转体,环冷机框架下方固定安装有环冷风道,环冷机框架上方吊装有烟气罩,环冷机框架上焊接有内圈下密封水槽、外圈下密封水槽,环冷机回转体上焊接有内圈上密封水槽、外圈上密封水槽并栓接有两个下密封水槽分水板,烟气罩上栓接有两个上密封水槽分水板,烟气罩上方安装有若干个余热收集管路,环冷风道内焊接有两个隔风梁,外圈下密封水槽、内圈下密封水槽内均焊接有若干个气压梯度分离装置,环冷风道通过鼓风输送管道连接有若干个环冷鼓风机。

3、进一步的,环冷机回转体为环状结构,内圈下密封水槽、外圈下密封水槽的位置分别位于环冷机回转体下部的内圈、外圈的外侧,内圈下密封水槽、外圈下密封水槽的横截面均呈u型,内圈下密封水槽、外圈下密封水槽的整体形状均为环状且分别与环冷机回转体下部的内圈、外圈的轮廓相匹配。

4、进一步的,两个下密封水槽分水板的自由端分别位于内圈下密封水槽、外圈下密封水槽内且与内圈下密封水槽、外圈下密封水槽的内壁之间存在空隙,两个下密封水槽分水板的形状均为环状且分别与内圈下密封水槽、外圈下密封水槽的形状相匹配。

5、进一步的,内圈上密封水槽、外圈上密封水槽分别位于环冷机回转体上部的内圈、外圈的外侧,内圈上密封水槽、外圈上密封水槽的横截面均呈u型,内圈上密封水槽、外圈上密封水槽的整体形状均为环状且分别与环冷机回转体上部的内圈、外圈的轮廓相匹配。

6、进一步的,两个上密封水槽分水板的自由端分别位于内圈上密封水槽、外圈上密封水槽内部且与内圈上密封水槽、外圈上密封水槽的内壁存在空隙,两个上密封水槽分水板的形状均为环状且分别与内圈上密封水槽、外圈上密封水槽的形状相匹配。

7、进一步的,隔风梁的底端焊接在环冷风道底部的内壁上,隔风梁的水平两侧分别焊接在内圈下密封水槽、外圈下密封水槽的外壁上,隔风梁的顶端栓接有隔风梁密封软皮,两个隔风梁分别位于环冷机的高温段环冷区与布料区之间、卸料区与低温段环冷区之间。

8、进一步的,环冷机回转体的外圈上栓接有摩擦盘,用以为回转体提供回转驱动力矩。

9、进一步的,气压梯度分离装置上栓接有密封软皮,密封软皮均与对应的下密封水槽分水板相接触。

10、一种提高烧结环冷机风道运行风压的方法,根据环冷风道的工作风压确定气压梯度分离装置的安装数量,安装好后气压梯度分离装置之间形成若干个气压梯度分离区,基于各气压梯度分离区的单元风压差来逐步降低隔风梁一侧的高温段环冷风道内的高风压与布料区环冷风道内低风压之间的超高压差,从而实现风压梯度分解。

11、本发明具有以下有益效果:

12、1.本发明可实现在提高高温段环冷区风道运行风压的同时,有效解决靠近隔风梁处的高温段环冷风道内高压鼓风气流带动密封水往布料区吹水的难题,从而可根据实际生产需要进一步提升环冷机风道的运行风压,在保障设备稳定顺行的同时实现烧结矿产线的废气余热资源利用率的深度提升。

13、2.本发明通过气压梯度分离装置,可在内圈下密封水槽、外圈下密封水槽内构建气压梯度分离区,逐步降低隔风梁一侧的高温段环冷风道内的高风压与布料区环冷风道内低风压(大气压)形成的超高压差,从而实现了风压梯度分解,解决水密封系统“吹水”问题。

技术特征:

1.一种提高烧结环冷机风道运行风压的装置,其特征在于,包括环冷机框架,所述环冷机框架通过栓接的支撑辊活动承载有环冷机回转体,环冷机框架下方固定安装有环冷风道,环冷机框架上方吊装有烟气罩,环冷机框架上焊接有内圈下密封水槽、外圈下密封水槽,环冷机回转体上焊接有内圈上密封水槽、外圈上密封水槽并栓接有两个下密封水槽分水板,烟气罩上栓接有两个上密封水槽分水板,烟气罩上方安装有若干个余热收集管路,环冷风道内焊接有两个隔风梁,外圈下密封水槽、内圈下密封水槽内均焊接有若干个气压梯度分离装置,环冷风道通过鼓风输送管道连接有若干个环冷鼓风机。

2.根据权利要求1所述的提高烧结环冷机风道运行风压的装置,其特征在于,所述环冷机回转体为环状结构,内圈下密封水槽、外圈下密封水槽的位置分别位于环冷机回转体下部的内圈、外圈的外侧,内圈下密封水槽、外圈下密封水槽的横截面均呈u型,内圈下密封水槽、外圈下密封水槽的整体形状均为环状且分别与环冷机回转体下部的内圈、外圈的轮廓相匹配。

3.根据权利要求2所述的提高烧结环冷机风道运行风压的装置,其特征在于,两个所述下密封水槽分水板的自由端分别位于内圈下密封水槽、外圈下密封水槽内且与内圈下密封水槽、外圈下密封水槽的内壁之间存在空隙,两个下密封水槽分水板的形状均为环状且分别与内圈下密封水槽、外圈下密封水槽的形状相匹配。

4.根据权利要求2所述的提高烧结环冷机风道运行风压的装置,其特征在于,所述内圈上密封水槽、外圈上密封水槽分别位于环冷机回转体上部的内圈、外圈的外侧,内圈上密封水槽、外圈上密封水槽的横截面均呈u型,内圈上密封水槽、外圈上密封水槽的整体形状均为环状且分别与环冷机回转体上部的内圈、外圈的轮廓相匹配。

5.根据权利要求4所述的提高烧结环冷机风道运行风压的装置,其特征在于,两个所述上密封水槽分水板的自由端分别位于内圈上密封水槽、外圈上密封水槽内部且与内圈上密封水槽、外圈上密封水槽的内壁存在空隙,两个上密封水槽分水板的形状均为环状且分别与内圈上密封水槽、外圈上密封水槽的形状相匹配。

6.根据权利要求1所述的提高烧结环冷机风道运行风压的装置,其特征在于,所述隔风梁的底端焊接在环冷风道底部的内壁上,隔风梁的水平两侧分别焊接在内圈下密封水槽、外圈下密封水槽的外壁上,隔风梁的顶端栓接有隔风梁密封软皮,两个隔风梁分别位于环冷机的高温段环冷区与布料区之间、卸料区与低温段环冷区之间。

7.根据权利要求1所述的提高烧结环冷机风道运行风压的装置,其特征在于,所述环冷机回转体的外圈上栓接有摩擦盘,用以为回转体提供回转驱动力矩。

8.根据权利要求1所述的提高烧结环冷机风道运行风压的装置,其特征在于,所述气压梯度分离装置上栓接有密封软皮,密封软皮均与对应的下密封水槽分水板相接触。

9.根据权利要求1-8任一所述的一种提高烧结环冷机风道运行风压的方法,其特征在于,根据环冷风道的工作风压确定气压梯度分离装置的安装数量,安装好后气压梯度分离装置之间形成若干个气压梯度分离区,基于各气压梯度分离区的单元风压差来逐步降低隔风梁一侧的高温段环冷风道内的高风压与布料区环冷风道内低风压之间的超高压差,从而实现风压梯度分解。

技术总结

本发明属于烧结环冷机技术领域,尤其涉及一种提高烧结环冷机风道运行风压的装置及方法。包括环冷机框架,所述环冷机框架通过栓接的支撑辊活动承载有环冷机回转体,环冷机框架下方固定安装有环冷风道,环冷机框架上方吊装有烟气罩,环冷机框架上焊接有内圈下密封水槽、外圈下密封水槽,环冷机回转体上焊接有内圈上密封水槽、外圈上密封水槽并栓接有两个下密封水槽分水板,烟气罩上栓接有两个上密封水槽分水板,烟气罩上方安装有若干个余热收集管路,环冷风道内焊接有两个隔风梁,外圈下密封水槽、内圈下密封水槽内均焊接有若干个气压梯度分离装置,环冷风道通过鼓风输送管道连接有若干个环冷鼓风机。本发明可实现在提高高温段环冷区风道运行风压的同时,有效解决靠近隔风梁处的高温段环冷风道内高压鼓风气流带动密封水往布料区吹水的难题,从而可根据实际生产需要进一步提升环冷机风道的运行风压,在保障设备稳定顺行的同时实现烧结矿产线的废气余热资源利用率的深度提升。

技术研发人员:刘帅,袁德宁,冯帆,郑志强

受保护的技术使用者:山东钢铁集团日照有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!