一种适用于模制品坯体烧制的窑炉及方法与流程

本发明涉及窑炉结构的,尤其是指一种适用于模制品坯体烧制的窑炉及方法。

背景技术:

1、目前,进行玻璃、陶瓷、微晶玻璃、岩板或大板等模制品的烧制需要先将制备原料加热至1100℃左右,使固态的制备原料液晶化变为具有一定可塑性的模制品坯体;然后,操作员通过支撑工具(如固定的长条棒)从烧制窑内取出模制品坯体放至保温炉中,令模制品坯体在重力作用下逐渐下沉流至预设的模具中缓冷成型;最后,进行脱模操作得到模制品成品。但该烧制过程中存在以下缺陷:1)生产效率低。由于在该烧制过程中,模制品坯体仅在重力作用下逐渐下沉流至预设的模具中缓冷成型,流动速度慢导致缓冷成型过程耗时长、生产时间长;其次,需要人工辅助模制品坯体定型,受人力资源限制无法满足工业上大批量的生产要求;2)产出的模制品壁厚不均。由于模制品坯体在缓冷成型时极易受外界影响导致其在模具中分布不均,使制得的成品各处壁厚不均。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种适用于模制品坯体烧制的窑炉及方法,通过设置推拉装置和印压装置一方面减少模制品坯体缓冷成型耗时,大幅降低生产时间;另一方面减少人工干预生产,极大地提升生产效率。其次,通过印压装置对模制品坯体印压成型,压制面平整且压力均匀,有效地保证产出的模制品成品壁厚合理、均匀。

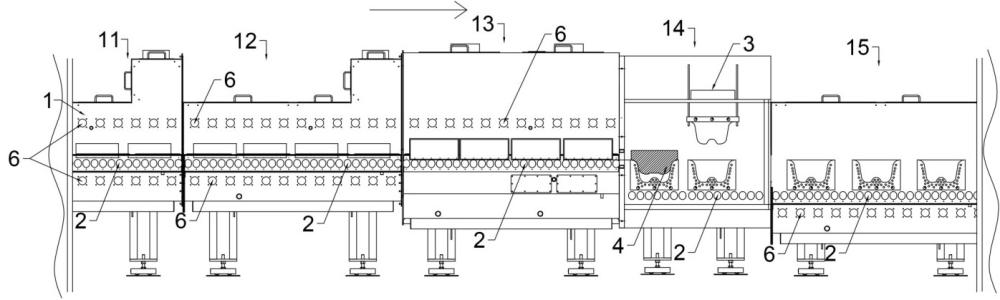

2、为了实现上述的目的,本发明所提供的一种适用于模制品坯体烧制的窑炉,包括窑体,所述窑体包括用于对高温结晶化后的模制品坯体进行静置缓冷的冷却待定型段以及用于退火冷却的后置段,在所述冷却待定型段和后置段之间还设有用于对模制品坯体进行印压的压铸定型段,在所述压铸定型段设有至少一个设于压铸定型段的窑体内部且用于模制品坯体印压成型的印压装置,并且在所述压铸定型段还设有至少一个初定型凹模,其中,每个所述初定型凹模配置有推拉装置;所述推拉装置用于驱动位于外界的一个初定型凹模进入压铸定型段的窑体内部以承接由冷却待定型段送出的一个模制品坯体后复位;所述模制品坯体在经印压装置印压后被送至后置段。

3、进一步,所述压铸定型段的窑体上至少一侧开设有至少一个连通窑体内部和外界且供推拉装置滑动嵌装的容纳滑道。

4、进一步,所述压铸定型段的窑体两侧开设有至少一个连通窑体内部和外界且供推拉装置滑动嵌装的容纳滑道。

5、进一步,还包括密封填充在所述容纳滑道内的保温棉。

6、进一步,所述印压装置包括上定型凸模,其中,所述上定型凸模配置有驱动其沿窑体作定向移动的驱动组件。

7、进一步,每个所述印压装置和初定型凹模均设有用于保温的保温装置。

8、进一步,所述保温装置为加热棒,并且所述压铸定型段的窑体内部设有与加热棒电连接的加热装置。

9、本发明还提出一种适用于模制品坯体烧制的方法,应用于上述任一项所述的适用于模制品坯体烧制的窑炉,该方法包括如下步骤:

10、步骤s1:按额定比例将至少一种固态的制备原料混合后进行高温结晶化处理,并将静置缓冷后的结晶化的模制品坯体送入压铸定型段,其中,所述结晶化的模制品坯体具有流动性;

11、步骤s2:推动一个/若干个推拉装置以驱动位于外界的一个/若干个初定型凹模进入压铸定型段的窑体内部以承接由冷却待定型段送出的相应的模制品坯体,此时所述模制品坯体接触初定型凹模顶面并在自身重力作用下流动摊开与初定型凹模顶面逐渐贴合;然后,拉回一个/若干个推拉装置以驱动推拉装置复位,其中,随着重复进行步骤s2的推拉操作而将所述初定型凹模间歇性批量送入窑体内部;

12、步骤s3:当承载有模制品坯体的初定型凹模输送至上定型凸模下方位置时,控制所述上定型凸模下降接触并顶压模制品坯体,此时所述模制品坯体受上定型凸模和初定型凹模的夹压作用不断向外扩散且被压紧在上定型凸模和初定型凹模组成的模型空置腔内,其中,达到预设厚度后所述模制品坯体印压成型结束,控制所述上定型凸模上升复位;

13、步骤s4:将印压成型后的模制品坯体连同初定型凹模一同送至后置段进行退火处理,使得所述模制品坯体形成模制品成品;并在退火处理后将所述初定型凹模和模制品成品分离,再将所述初定型凹模经步骤s2中的推拉装置再次送入压铸定型段的窑体内部开始新的印压循环。

14、进一步,在步骤s3中,达到预设厚度后所述模制品坯体印压成型结束,包括:步骤s3.1:获取并根据所述模制品坯体和上定型凸模之间的距离、上定型凸模的下降速度、印压时间、印压力度、规格和初定型凹模的规格确定模制品坯体的实际厚度值;步骤s3.2:预先划分有厚度区间,当所述实际厚度值属于该厚度区间范围时,令所述上定型凸模停止印压。

15、本发明采用上述的方案,其有益效果在于,通过设置推拉装置和印压装置能够大幅减少模制品坯体缓冷成型的耗时,实现窑炉流水式烧制,相较于传统的固定式缓冷定型烧制模式极大地提升模制品的生产效率、减少缓冷定型期间所耗费的生产成本同时保证产出的模制品成品壁厚合理、均匀;通过设置闭合门、保温棉、加热棒和加热装置能够有效地减缓热量流失,避免因局部降温快、瞬时温差大造成模制品坯体爆裂。

技术特征:

1.一种适用于模制品坯体烧制的窑炉,包括窑体(1),所述窑体(1)包括用于对高温结晶化后的模制品坯体(4)进行静置缓冷的冷却待定型段(13)以及用于退火冷却的后置段(15),其特征在于:在所述冷却待定型段(13)和后置段(15)之间还设有用于对模制品坯体(4)进行印压的压铸定型段(14),在所述压铸定型段(14)设有至少一个设于压铸定型段(14)的窑体(1)内部且用于模制品坯体(4)印压成型的印压装置(3),并且在所述压铸定型段(14)还设有至少一个初定型凹模(31),其中,每个所述初定型凹模(31)配置有推拉装置;所述推拉装置用于驱动位于外界的一个初定型凹模(31)进入压铸定型段(14)的窑体(1)内部以承接由冷却待定型段(13)送出的一个模制品坯体(4)后复位;所述模制品坯体(4)在经印压装置(3)印压后被送至后置段(15)。

2.根据权利要求1所述的一种适用于模制品坯体烧制的窑炉,其特征在于:所述压铸定型段(14)的窑体(1)上至少一侧开设有至少一个连通窑体(1)内部和外界且供推拉装置滑动嵌装的容纳滑道。

3.根据权利要求2所述的一种适用于模制品坯体烧制的窑炉,其特征在于:所述压铸定型段(14)的窑体(1)两侧开设有至少一个连通窑体(1)内部和外界且供推拉装置滑动嵌装的容纳滑道。

4.根据权利要求2所述的一种适用于模制品坯体烧制的窑炉,其特征在于:还包括密封填充在所述容纳滑道内的保温棉。

5.根据权利要求1所述的一种适用于模制品坯体烧制的窑炉,其特征在于:所述印压装置(3)包括上定型凸模(32),其中,所述上定型凸模(32)配置有驱动其沿窑体(1)作定向移动的驱动组件(9)。

6.根据权利要求1所述的一种适用于模制品坯体烧制的窑炉,其特征在于:每个所述印压装置(3)和初定型凹模(31)均设有用于保温的保温装置(7)。

7.根据权利要求6所述的一种适用于模制品坯体烧制的窑炉,其特征在于:所述保温装置(7)为加热棒,并且所述压铸定型段(14)的窑体(1)内部设有与加热棒电连接的加热装置(8)。

8.一种适用于模制品坯体烧制的方法,应用于权利要求1至7中任一项所述的适用于模制品坯体烧制的窑炉,其特征在于:该方法包括如下步骤:

9.根据权利要求8所述的一种适用于模制品坯体烧制的方法,其特征在于:在步骤s3中,达到预设厚度后所述模制品坯体(4)印压成型结束,包括:

技术总结

本发明公开了一种适用于模制品坯体烧制的窑炉及方法,属于窑炉结构的技术领域,包括窑体,窑体包括用于对高温结晶化后的模制品坯体进行静置缓冷的冷却待定型段以及用于退火冷却的后置段,在冷却待定型段和后置段之间还设有用于对模制品坯体进行印压的压铸定型段,在压铸定型段设有至少一个设于压铸定型段的窑体内部且用于模制品坯体印压成型的印压装置,并且在压铸定型段还设有至少一个初定型凹模,其中,每个初定型凹模配置有推拉装置;推拉装置用于驱动位于外界的一个初定型凹模进入压铸定型段的窑体内部以承接由冷却待定型段送出的一个模制品坯体后复位;模制品坯体在经印压装置印压后被送至后置段;由此大幅减少模制品坯体缓冷成型耗时。

技术研发人员:梁善良,赖日东,蒋乐

受保护的技术使用者:广东中鹏热能科技股份有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!