一种基于生物质能绿色低碳烧结方法与流程

本发明涉及钢铁冶金烧结工艺,尤其是涉及一种基于生物质能绿色低碳烧结方法。

背景技术:

1、生物质能作为仅次于煤炭、石油、天然气的第四大能源,以其分布广、产量大、可再生、燃烧性能好、碳中性(生物质能燃烧时释放的co2可在植物进行光合作用时被吸收,理论上不增加大气中的co2量)等优点,在替代传统煤降低碳排放方面有着巨大潜力。生物质能源是实施可持续能源战略的优质替代燃料,生物质资源将成为替代化石燃料的重要能源之一。

2、目前钢铁工业中烧结生产主要依靠化石燃料,同时也成为了温室气体排放大户,因此,在炼铁生产中利用如生物质这类的可再生资源替代部分化石燃料(煤、焦粉),烧结过程75%~85%的能源消耗来自于烧结固体燃料焦粉、无烟煤等,并产生温室气体co2,有害气体so2、nox。

3、生物质能分为生物质颗粒和生物质炭。(1)生物质是生物质能量的载体,是一切有生命的可以再生的有机物质的总称,包括动植物和微生物。可以为人类提供生物质燃料的生物质种类繁多,大致可以分为6大类,分别为木质素、农业废弃物、水生植物、油料作物、加工废弃物、粪便。生物质具有燃烧起始温度低、燃烧快特点,生物质燃烧开始温度一般在200-300℃和具有短时间释放大量热量特点。(2)生物质炭是生物质炭化后的产物,固定碳含量高,热值高特点。

4、生物质炭的根据粒度大小不同,分为生物质炭块和生物质炭颗粒,粒度<5mm一般为生物质炭颗粒。在不影响烧结产质量前提下,生物质炭颗粒部分替代焦粉用于烧结,降低co2、so2、nox的程度有限。生物质炭颗粒和传统烧结无烟煤和焦粉相比,生物质炭颗粒具有燃烧区间小,燃烧终点温度低,燃烧剧烈,导致烧结过程中燃烧带变窄,高温保持时间缩短,烧结的各项反应不充分。不同生物质炭颗粒的粒径,燃烧性能和在烧结料层迁移能力差距大,<0.5mm的生物质颗粒燃烧区间窄,热值低和在烧结料层迁移能力强,0.5mm-3mm的生物质颗粒燃烧区间合适,热值高和在烧结料层迁移能力一般。>3mm的生物质颗粒燃烧区间宽,热值高,但是会存在局部过熔现象。根据生物质颗粒和生物质炭颗粒粒径不同进行合理分级利用。这样可以提高生物质炭颗粒替代比例和提高烧结的产质量。

5、厚料层低温烧结技术是近年来被普遍采用的先进烧结技术。其原理是基于铁酸钙固结理论及烧结过程的自动蓄热作用。然厚料层烧结可充分利用烧结过程自蓄热及料层厚度增加后高温区变宽、持续时间延长的优势,具有提高成品率,改善烧结矿强度,降低固体燃料消耗的作用,但同时受到自蓄热和燃料迁移的影响,烧结料层下部热量将过剩,特别是料层厚度增加后,燃烧带进一步变宽,导致下部热态透气性恶化,影响利用系数和产量。因而需要采取措施,改善下部料层热态透气性,提高烧结矿产量,才能充分发挥厚料层低温烧结技术的优势。厚料层燃料存在迁移现象,迁移主要是以干燥预热带的炭向下部迁移为主,且有少部分燃烧带未燃烬的炭粒加入,导致烧结料层下部燃料过于充分。

6、如中国专利cn115786693a公开的一种基于生物质能的碳中和铁矿烧结方法,按碱金属含量,炭化碱金属含量低的a类生物质,得到a类生物质炭,炭化碱金属含量高的b类生物质,得到b类生物质炭,或粉碎b类生物质,然后将a类生物质炭作为高温烧结热源配入烧结混合料,烧结混合料在烧结台车上布料形成烧结料层,b类生物质或b类生物质炭作为加热循环热风的生物质燃料加入热风炉中燃烧,并加热烧结烟气和环冷烟气混合成的循环热风,将循环热风送至高温热风罩,用于点火烧结料层,并使烧结料层在循环热风下实现碳中和铁矿烧结,再经冷却和整粒筛分得到成品烧结矿。其存在烧结料层下部热量过剩,下部热态透气性恶化问题,影响利用系数和产量。

技术实现思路

1、针对现有技术不足,本发明提供一种基于生物质能绿色低碳烧结方法,其改善料层透气性,热量充足,提高利用系数和产量。

2、为了解决上述技术问题,本发明所采用的技术方案为:

3、一种基于生物质能绿色低碳烧结方法,包括以下步骤:

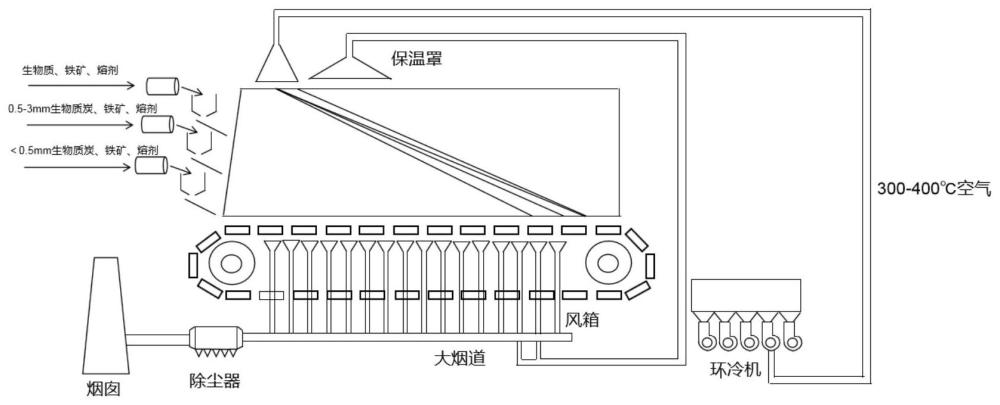

4、s1、布料:

5、将烧结原料分上中下三层布料;最上层为生物质颗粒燃料;中层为粒度0.5-3mm的生物质炭、铁矿以及熔剂混合颗粒;最下层为粒度<0.5mm的生物质炭、铁矿以及熔剂混合颗粒;

6、s2、点火:

7、环冷机引出的300-400℃热烟气点燃生物质颗粒上层料面;

8、s3、烧结:

9、烧结过程中,将烧结机中部和尾部的烧结烟气从烧结机底部导入循环烟道返回烧结机前端,并覆盖烧结机前部料面。

10、其中,

11、所述s3步骤中,将机尾风箱的废气引入烧结机前端1/6-1/3处,进行料层保温,提高料层表面成品矿的质量。

12、所述烧结步骤中,从烧结机底部导入循环烟道返回烧结机前端1/4-1/3处。

13、所述布料步骤中,将燃烧起始温度低的生物质颗粒与铁矿石、熔剂配料、混合和制粒,得到粒料ⅰ,所得粒料ⅰ布到烧结机中上部料层。

14、所述布料步骤中,将粒径0.5-3mm的生物质炭与铁矿石、熔剂进行配料、混合和制粒,得到粒料ⅱ。

15、所述布料步骤中,将粒径<0.5mm的生物质炭与铁矿石、熔剂进行配料、混合和制粒,得到粒料ⅲ。

16、所述布料步骤中,粒料ⅰ布料占总料层厚度的4-8%,生物质配比为40-70%。

17、所述布料步骤中,粒料ⅱ布料占总料层厚度的60-80%,生物质炭颗粒配比为1.5-2%。

18、所述布料步骤中,粒料ⅲ布料占总料层厚度的22-36%,燃料比为1-2%。

19、本发明与现有技术相比,具有以下优点:

20、该基于生物质能绿色低碳烧结方法可采用生物质能完全替代化石燃料,实现碳中和铁矿烧结;利用生物质颗粒燃烧起始温度低,短时间释放大量热量,替代煤气点火和改善表层烧结矿的质量,提高表层烧结矿的质量,降低烧结返粉量;利用生物质炭粒度不同导致的燃烧性和迁移能力不同特性,将高热值颗粒大的生物质炭布置在烧结料层中层,迁移作用弱,更多热源集中在中层,减少生物质颗粒在下层聚集,由于厚料层底部蓄热作用,可使用低热值小颗粒生物质炭,提高经济性和料层透气性,从而提高利用系数和产量。

技术特征:

1.一种基于生物质能绿色低碳烧结方法,其特征在于:所述烧结方法包括以下步骤:

2.如权利要求1所述基于生物质能绿色低碳烧结方法,其特征在于:所述s3步骤中,将机尾风箱的废气引入烧结机前端1/6-1/3处,进行料层保温,提高料层表面成品矿的质量。

3.如权利要求1所述基于生物质能绿色低碳烧结方法,其特征在于:所述烧结步骤中,从烧结机底部导入循环烟道返回烧结机前端1/4-1/3处。

4.如权利要求1所述基于生物质能绿色低碳烧结方法,其特征在于:所述布料步骤中,将燃烧起始温度低的生物质颗粒与铁矿石、熔剂配料、混合和制粒,得到粒料ⅰ,所得粒料ⅰ布到烧结机中上部料层。

5.如权利要求4所述基于生物质能绿色低碳烧结方法,其特征在于:所述布料步骤中,将粒径0.5-3mm的生物质炭与铁矿石、熔剂进行配料、混合和制粒,得到粒料ⅱ。

6.如权利要求5所述基于生物质能绿色低碳烧结方法,其特征在于:所述布料步骤中,将粒径<0.5mm的生物质炭与铁矿石、熔剂进行配料、混合和制粒,得到粒料ⅲ。

7.如权利要求6所述基于生物质能绿色低碳烧结方法,其特征在于:所述布料步骤中,粒料ⅰ布料占总料层厚度的4-8%,生物质配比为40-70%。

8.如权利要求7所述基于生物质能绿色低碳烧结方法,其特征在于:所述布料步骤中,粒料ⅱ布料占总料层厚度的60-80%,生物质炭颗粒配比为1.5-2%。

9.如权利要求8所述基于生物质能绿色低碳烧结方法,其特征在于:所述布料步骤中,粒料ⅲ布料占总料层厚度的22-36%,燃料比为1-2%。

技术总结

本发明公开了一种基于生物质能绿色低碳烧结方法,包括以下步骤:S1、布料:将烧结原料分上中下三层布料;最上层为生物质颗粒燃料;中层为粒度0.5‑3mm的生物质炭、铁矿以及熔剂混合颗粒;最下层为粒度<0.5mm的生物质炭、铁矿以及熔剂混合颗粒;S2、点火:环冷机引出的300‑400℃热烟气点燃生物质上层料面;S3、烧结:烧结过程中,将烧结机中部和尾部的烧结烟气从烧结机底部导入循环烟道返回烧结机前端,并覆盖烧结机前部料面。将高热值颗粒大的生物质炭布置在烧结料层中层,迁移作用弱,更多热源集中在中层,减少生物质颗粒在下层聚集,由于厚料层底部蓄热作用,可使用低热值小颗粒生物质炭,提高经济性和料层透气性,从而提高利用系数和产量。

技术研发人员:袁鹏,邱全山,张晓萍,武轶,熊德怀,刘英才,汪名赫,朱贺民

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!