基于内插管的分离型热管强化换热结构的制作方法

本发明涉及换热器件,具体涉及一种基于内插管的分离型热管强化换热结构。

背景技术:

1、分离型热管在换热器件技术领域作为一种传热装置,能够从热源吸收热量,并实现热量的远距离传输。因此在空调、节能、核电、石油化工、动力电池等领域被广泛应用。在一些应用场合中,分离型热管不仅作为传热装置,同时还作为温度展平装置存在于整个系统中,提升系统温度均匀性。作为传热过程中的重要环节,其换热性能将影响系统整体的效能以及被动安全。因此,对于分离型热管性能的研究非常重要。

2、通常,分离型热管包含四个部分:蒸发段、冷凝段、蒸发段到冷凝段之间的连接管、冷凝段流回蒸发段的回液管。热管的循环动力来自于回液管和蒸发段之间的静压差。分离型热管蒸发段作为吸热装置安装在有散热需求的系统中,为确保足够的换热能力,蒸发段和冷凝段需要有足够的管径,为方便安装,连接管管径通常小于蒸发段和冷凝段,进而使得分离型热管具有一定的安装柔性。一定工况下,蒸发段沸腾产生的气体工质会将液体携带进入连接管,在小管径的连接管中形成气液两相流,两相流的摩擦阻力远大于单相气体流动。这种增大的摩擦阻力,一方面增加了热管系统对循环动力的需求,使得整体循环能力减弱;另一方面,摩擦阻力造成热管工质饱和温度的显著降低,增加了蒸发段和冷凝段之间的饱和温度差,形成明显的等效热阻;此外,液体被气流携带进入连接管后流入冷凝段,液体沉积在冷凝管壁面,阻碍了气体在壁面的冷凝换热。因此,连接管内的气液两相流动会引起分离型热管换热性能的显著衰减,当连接管长度增加时,这种衰减会更加凸显。使得热管系统散热能力无法保证,系统安全受到威胁。因此,促进气液两相在蒸发段顶部的分离是保证分离型热管性能的必要条件。在蒸发段内增加内插管是实现气液分离的有效手段。通过仿真分析,连接管内两相流造成的等效热阻在热管整体传热热阻中占比较大,通过内插管实现气液分离,能够显著降低连接管等效热阻,提升分离型热管整体换热能力。

3、现有分离型热管并未考虑这种非能动的强化换热措施,在特定条件下无法保证系统的换热性能。因此,本领域需设计一种带内插管的强化换热结构来降低分离型的换热热阻,提升热管的换热能力,以保证系统的安全性。

技术实现思路

1、本发明的目的在于提供一种基于内插管的分离型热管强化换热结构,提高分离型热管的换热能力。

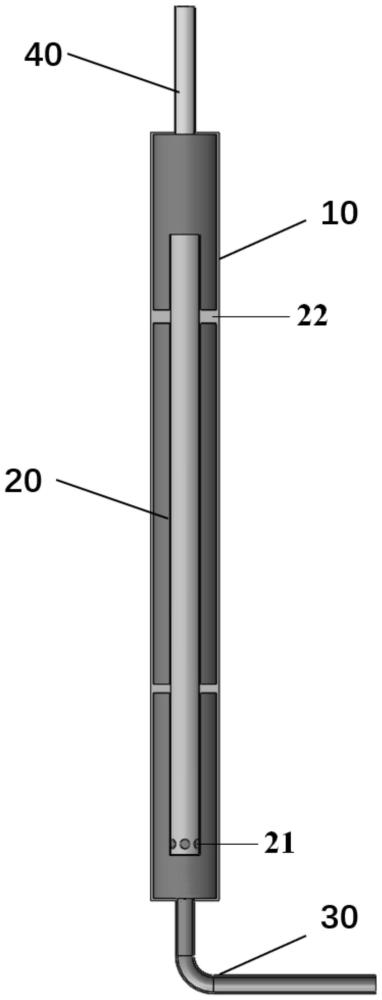

2、为了达到上述的目的,本发明提供一种基于内插管的分离型热管强化换热结构,包括蒸发段和内插管;所述蒸发段一端连接连接管,另一端连接回液管;所述内插管设置于所述蒸发段内;所述内插管的两端分别与所述蒸发段的两端留有间隔;所述内插管与所述蒸发段径向上设有间隙;所述内插管靠近连接管的一端为开口端,所述内插管靠近连接回液管的一端为封闭端,所述内插管封闭端的侧面开设有孔道。

3、上述基于内插管的分离型热管强化换热结构,其中,从所述内插管封闭端侧面孔道流出的液体,垂直于所述蒸发段内侧壁。

4、上述基于内插管的分离型热管强化换热结构,其中,所述内插管的直径为所述蒸发段的直径的1/2。

5、上述基于内插管的分离型热管强化换热结构,其中,所述内插管的长度为所述蒸发段的长度的0.5倍~0.8倍。

6、上述基于内插管的分离型热管强化换热结构,其中,所述内插管外侧壁与所述蒸发段内侧壁之间设置辐条,通过辐条使所述内插管与所述蒸发段的内侧壁固连。

7、上述基于内插管的分离型热管强化换热结构,其中,所述内插管与所述蒸发段同轴。

8、上述基于内插管的分离型热管强化换热结构,其中,热管液体工质从回液管流入蒸发段与内插管之间的环形空隙后,从蒸发段壁面吸收热量并沸腾,形成向上的气液两相流动;在蒸发段顶部,在重力作用下,液体内翻进入内插管,并沿内插管向下流动,而剩余的气体继续向蒸发段顶部的连接管流动,实现气液分离;内插管内的液体流到内插管底部后,通过内插管封闭端侧面孔道流入蒸发段与内插管之间的环形空隙,继续吸热沸腾。

9、与现有技术相比,本发明的有益技术效果是:

10、本发明的基于内插管的分离型热管强化换热结构,内插管设置在热管蒸发段内部,蒸发段内的液体工质吸收热量后沸腾形成气液两相向上流动,所述强化换热结构在蒸发段顶部形成气液分离,一方面使得分离的液体可以通过内插管流回蒸发段底部,降低了对热管循环驱动力的需求,另一方面减少了液体进入上部连接管,降低了流动阻力及饱和温度衰减幅度,从而提高热管的整体换热能力。

技术特征:

1.基于内插管的分离型热管强化换热结构,其特征在于,包括蒸发段和内插管;所述蒸发段一端连接连接管,另一端连接回液管;

2.如权利要求1所述的基于内插管的分离型热管强化换热结构,其特征在于,从所述内插管封闭端侧面孔道流出的液体,垂直于所述蒸发段内侧壁。

3.如权利要求1所述的基于内插管的分离型热管强化换热结构,其特征在于,所述内插管的直径为所述蒸发段的直径的1/2。

4.如权利要求1所述的基于内插管的分离型热管强化换热结构,其特征在于,所述内插管的长度为所述蒸发段的长度的0.5倍~0.8倍。

5.如权利要求1所述的基于内插管的分离型热管强化换热结构,其特征在于,所述内插管外侧壁与所述蒸发段内侧壁之间设置辐条,通过辐条使所述内插管与所述蒸发段的内侧壁固连。

6.如权利要求1所述的基于内插管的分离型热管强化换热结构,其特征在于,所述内插管与所述蒸发段同轴。

7.如权利要求1所述的基于内插管的分离型热管强化换热结构,其特征在于,热管液体工质从回液管流入蒸发段与内插管之间的环形空隙后,从蒸发段壁面吸收热量并沸腾,形成向上的气液两相流动;在蒸发段顶部,在重力作用下,液体内翻进入内插管,并沿内插管向下流动,而剩余的气体继续向蒸发段顶部的连接管流动,实现气液分离;内插管内的液体流到内插管底部后,通过内插管封闭端侧面孔道流入蒸发段与内插管之间的环形空隙,继续吸热沸腾。

技术总结

本发明的基于内插管的分离型热管强化换热结构包括蒸发段和内插管;所述蒸发段一端连接连接管,另一端连接回液管;所述内插管设置于所述蒸发段内;所述内插管的两端分别与所述蒸发段的两端留有间隔;所述内插管与所述蒸发段径向上设有间隙;所述内插管靠近连接管的一端为开口端,所述内插管靠近连接回液管的一端为封闭端,所述内插管封闭端的侧面开设有孔道。本发明在蒸发段顶部形成气液分离,一方面使得分离的液体可以通过内插管流回蒸发段底部,降低了对热管循环驱动力的需求,另一方面减少了液体进入上部连接管,降低了流动阻力及饱和温度衰减幅度,从而提高热管的整体换热能力。

技术研发人员:匡以武,孟金龙,陆晨,徐世俊,张文胜,傅乐平,洪城,张明科,杨思

受保护的技术使用者:上海航天设备制造总厂有限公司

技术研发日:

技术公布日:2024/6/30

- 还没有人留言评论。精彩留言会获得点赞!