一种真空炼锌电炉的制作方法

本发明涉及真空电炉,具体的,涉及一种真空炼锌电炉。

背景技术:

1、真空炼锌电炉是一种专用于在真空环境下进行锌提炼的冶金设备。其主要原理是利用电能产生的高温加热锌原料,促使锌及其他金属元素挥发成蒸气,然后在真空条件下通过冷凝装置将蒸气还原为液态或固态锌,同时有效分离杂质,以获得高纯度的锌产品。

2、现有的冷凝方式实际使用过程中会存在冷凝效率有限的问题,单一冷凝步骤可能对于锌化物原料中低沸点杂质的分离效果不佳,导致锌产品纯度不高,其中,杂质除了铁、铜、铅等,在锌矿石中可能还含有多种伴生元素,例如硒(se)是一种具有较高经济价值且在半导体领域有广泛应用的稀散金属。硒常以硒化物的形式存在于锌矿石中。在锌矿石的开采和提炼过程中往往一同被提取出来,如果不进行有效分离,硒可能随锌冶炼副产品(如炉渣、烟尘等)排放,硒的化合物在环境中易于迁移转化,可能导致土壤、水源的污染,对生态环境和人体健康构成潜在威胁。

技术实现思路

1、本发明提出一种真空炼锌电炉,解决了相关技术中单一冷凝步骤可能对于锌化物原料中低沸点杂质的分离效果不佳,导致锌产品纯度不高的问题。

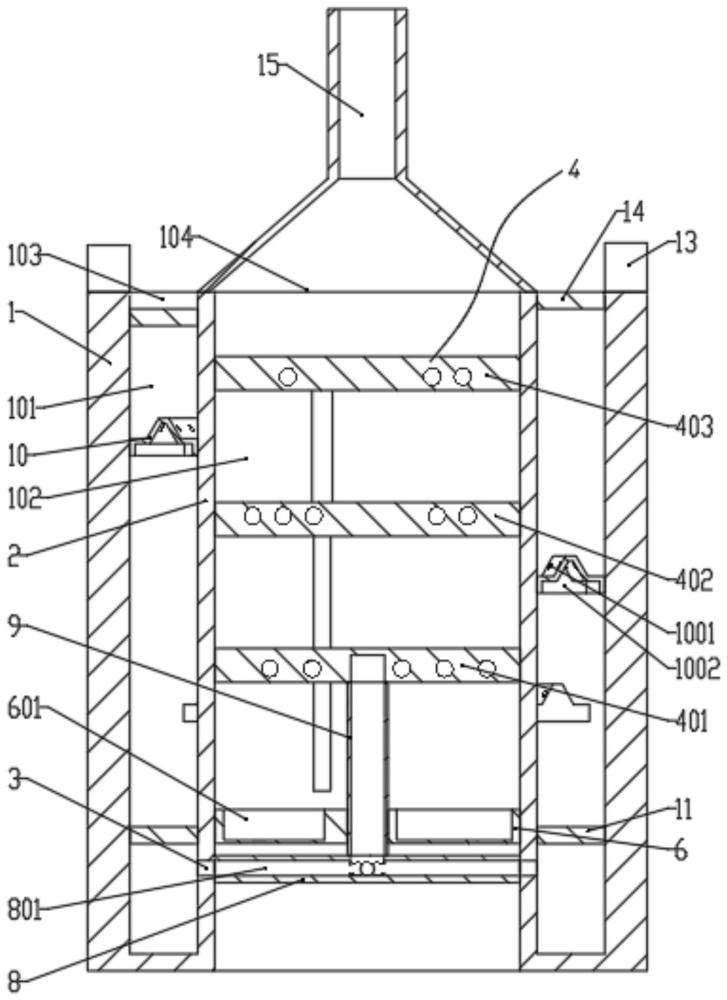

2、本发明的技术方案如下:一种真空炼锌电炉,包括:

3、炉体,所述炉体具有环形熔炼空间和冷凝空间,所述冷凝空间位于所述熔炼空间的中部;

4、隔热板,所述隔热板设置在所述炉体上,所述隔热板将所述熔炼空间和所述冷凝空间隔开,所述隔热板具有气流孔,所述气流孔位于所述熔炼空间的下部,所述冷凝空间和所述熔炼空间通过所述气流孔连通;

5、冷凝件,所述冷凝件为若干个,若干个所述冷凝件沿高度方向排列设置在所述冷凝空间内,所述冷凝件具有气流通道;

6、导气管,相邻两个所述冷凝件的气流通道通过所述导气管连通;

7、收集台,所述收集台设置在所述冷凝空间内,且位于所述冷凝件的下方,具有若干个收集槽;

8、导液管,所述导液管一端与所述气流通道连通,另一端通向所述收集槽且所述导液管具有若干个,每个所述导液管通向不同的所述收集槽。

9、可选地,还包括:

10、连接盘,所述连接盘设置在所述冷凝空间内,且位于所述收集台的下方,所述连接盘具有若干个传输通道,若干个所述传输通道一端连通所述气流孔;

11、运送管道,若干个所述传输通道另一端汇集至所述运送管道,所述运送管道通向最下部所述冷凝件的所述气流通道。

12、可选地,所述气流通道为涡状,所述冷凝件有三个,沿所述冷凝空间自下而上分别为第一冷凝件,第二冷凝件和第三冷凝件,所述导气管包括第一气路和第二气路,

13、所述第一冷凝件具有第一气流通道和分别位于涡状所述第一气流通道两端的第一出气口和第一进气口;

14、所述第二冷凝件具有第二气流通道和分别位于涡状所述第二气流通道两端的第二出气口和第二进气口,所述第一气路连通所述第一出气口和所述第二进气口;

15、所述第三冷凝件具有第三气流通道和分别位于涡状所述第三气流通道两端的第三出气口和第三进气口,所述第二气路连通所述第二出气口和所述第三进气口。

16、可选地,所述导液管具有三个,分别为第一导液管、第二导液管和第三导液管;所述收集槽具有三个,分别为第一收集槽、第二收集槽和第三收集槽;

17、所述第一冷凝件具有第一出液口,所述第一出液口位于所述第一出气口的下方,所述第一出液口通过所述第一导液管通向所述第一收集槽;

18、所述第二冷凝件具有第二出液口,所述第二出液口位于所述第二出气口的下方,所述第二出液口通过所述第二导液管通向所述第二收集槽;

19、所述第三冷凝件具有第三出液口,所述第三出液口位于所述第三出气口的下方,所述第三出液口通过所述第三导液管通向所述第三收集槽。

20、可选地,所述第二导液管穿过所述第一冷凝件;所述第三导液管穿过所述第二冷凝件和所述第一冷凝件。

21、可选地,还包括:

22、若干个承载台,所述承载台为弧形,设置在所述熔炼空间内,若干个所述承载台位于不同高度,且沿环形熔炼空间圆周排列,用于承载原料;

23、底台,所述底台为环形,设置在所述熔炼空间内,位于所述承载台的下方,所述底台具有滤孔,所述气流孔位于所述底台的下方。

24、可选地,所述承载台具有导液孔和导液槽,所述导液孔和所述导液槽连通,所述导液槽通向所述底台。

25、可选地,所述滤孔和所述导液孔的孔径自熔炼液体流通方向逐渐减小。

26、可选地,所述承载台升降移动设置在所述熔炼空间内,还包括:

27、丝杆,所述丝杆转动设置在所述炉体内,所述丝杆与所述承载台螺纹连接;

28、驱动件,所述驱动件设置在所述炉体外侧,用于驱动所述丝杆转动。

29、可选地,所述炉体具有进料口和出气口,还包括:

30、进料挡板,具有两个,两个所述进料挡板转动设置在所述进料口内,两个所述进料挡板转动后遮挡或取消遮挡所述进料口;

31、出气通道,所述出气通道设置在所述出气口上,所述出气通道与所述冷凝空间的上部连通。

32、本发明的工作原理及有益效果为:

33、本发明中,环形熔炼空间可以充分利用炉体的圆形结构,实现内部空间的最大化利用,尤其是在炉体直径较大时,环形设计能够确保原料均匀分布在炉膛内,提高单位体积内的熔炼效率。环形结构有助于热源(如电极、燃气火焰等)产生的热量更均匀地分布在整个熔炼空间,减少热点和冷点的出现,保证原料熔炼过程的温度一致性,有利于提高熔炼质量。

34、隔热板将熔炼空间与冷凝空间隔开,同时在其下部设有气流孔,使锌蒸气和其他杂质蒸气能够从熔炼空间通过气流孔进入冷凝空间。冷凝空间内设置有若干个沿高度方向排列的冷凝件,每个冷凝件内部具有气流通道。通过导气管将相邻冷凝件的气流通道连通,使得蒸气在冷凝件内逐级冷凝。在冷凝过程中,锌蒸气首先在第一级冷凝件内冷凝成液态锌,未完全冷凝的杂质蒸气继续向上流动至下一级冷凝件。通过逐级冷凝,最终实现锌与其他杂质的分离并通过导液管分别流入不同的收集槽中,实现有效收集和分类。

技术特征:

1.一种真空炼锌电炉,其特征在于,包括:

2.根据权利要求1所述的一种真空炼锌电炉,其特征在于,还包括:

3.根据权利要求1所述的一种真空炼锌电炉,其特征在于,所述气流通道(404)为涡状,所述冷凝件(4)有三个,沿所述冷凝空间(102)自下而上分别为第一冷凝件(401),第二冷凝件(402)和第三冷凝件(403),所述导气管(5)包括第一气路(501)和第二气路(502);

4.根据权利要求3所述的一种真空炼锌电炉,其特征在于,所述导液管(7)具有三个,分别为第一导液管(701)、第二导液管(702)和第三导液管(703);所述收集槽(601)具有三个,分别为第一收集槽(602)、第二收集槽(603)和第三收集槽(604);

5.根据权利要求4所述的一种真空炼锌电炉,其特征在于,所述第二导液管(702)穿过所述第一冷凝件(401);所述第三导液管(703)穿过所述第二冷凝件(402)和所述第一冷凝件(401)。

6.根据权利要求1所述的一种真空炼锌电炉,其特征在于,还包括:

7.根据权利要求6所述的一种真空炼锌电炉,其特征在于,所述承载台(10)具有导液孔(1001)和导液槽(1002),所述导液孔(1001)和所述导液槽(1002)连通,所述导液槽(1002)通向所述底台(11)。

8.根据权利要求7所述的一种真空炼锌电炉,其特征在于,所述滤孔(1101)和所述导液孔(1001)的孔径自熔炼液体流通方向逐渐减小。

9.根据权利要求6所述的一种真空炼锌电炉,其特征在于,所述承载台(10)升降移动设置在所述熔炼空间(101)内,还包括:

10.根据权利要求1所述的一种真空炼锌电炉,其特征在于,所述炉体(1)具有进料口(103)和气体收集口(104),还包括:

技术总结

本发明涉及真空电炉技术领域,提出了一种真空炼锌电炉,包括炉体具有环形熔炼空间和冷凝空间,冷凝空间位于熔炼空间的中部;隔热板设置在炉体上,隔热板将熔炼空间和冷凝空间隔开,隔热板具有气流孔,冷凝空间和熔炼空间通过气流孔连通;若干个冷凝件沿高度方向排列设置在冷凝空间内,冷凝件具有气流通道;相邻两个冷凝件的气流通道通过导气管连通;收集台设置在冷凝空间内,且位于冷凝件的下方,具有若干个收集槽;导液管一端与气流通道连通,另一端通向收集槽且导液管具有若干个,每个导液管通向不同的收集槽。通过上述技术方案,解决了现有技术中的单一冷凝步骤可能对于锌化物原料中低沸点杂质的分离效果不佳,导致锌产品纯度不高的问题。

技术研发人员:王会民,王建常

受保护的技术使用者:清苑县宏达金属有限公司

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!