一种翅片管的制作方法

本发明涉及一种翅片管,属于翅片管。

背景技术:

1、翅片管是一种用于散热和传热的管道结构,通常由管子和周围的翅片组成,通过扩大管子表面积,可以提高热传递效应用于空调系统、汽车散热程中,翅片管可能会受到各种腐蚀影响,首先,化学物质的腐蚀作用是最主要的因素之一,如酸、碱、盐等化学物质都会对翅片管产生不同程度的腐蚀,其次,氧化作用也是一个重要的因素,特别是在高温和高湿环境下,由于氧化反应的加速作用,翅片管容易被氧化腐蚀,此外,翅片管在长时间不使用时还容易产生锈垢等沉积物,这些沉积物也会破坏管道的耐腐蚀性。

2、但现有的翅片管缺少防腐蚀结构,翅片管在日常使用时耐腐蚀效果不好会带来诸多不良影响,首先,管道壁厚度减小会影响其强度和耐压试验能力,可能导致翅片损坏或脱落,其次,翅片管的散热效果会因腐蚀而降低,从而影响整个系统的运行效率,甚至会导致设备故障,此外,腐蚀还会引起管道内壁表面粗糙,增加流体阻力,降低流体流动效果,进一步降低热传递效率。

3、为此,提出一种翅片管。

技术实现思路

1、有鉴于此,本发明提供一种翅片管,以解决或缓解现有技术中存在的技术问题,至少提供一种有益的选择。

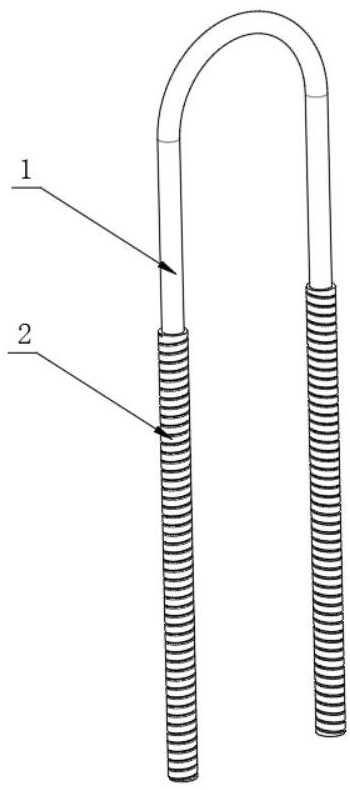

2、本发明的技术方案是这样实现的:一种翅片管,包括翅片管本体和外管,所述翅片管本体包括基底层、第一功能层和第二功能层,所述第一功能层包括镍合金层和石墨涂层,所述第二功能层包括环氧树脂金属涂层和纳米复合涂层,所述外管套设于翅片管本体的表面,所述外管需要涵盖的外圈宽度为4mm,且间距为2.3mm。

3、进一步优选地,所述第一功能层设置于基底层的外表面,所述第二功能层设置于第一功能层的外表面。

4、进一步优选地,所述镍合金层设置于基底层的外表面,所述石墨涂层设置于镍合金层的外表面。

5、进一步优选地,所述环氧树脂金属涂层设置于石墨涂层的外表面,所述纳米复合涂层设置于环氧树脂金属涂层的外表面。

6、进一步优选地,所述镍合金层和石墨涂层的厚度一致,所述环氧树脂金属涂层和纳米复合涂层的厚度一致。

7、本发明实施例由于采用以上技术方案,其具有以下优点:

8、一、本发明设置了包括镍合金层和石墨涂层的第一功能层,其中,镍合金层具有良好的耐腐蚀性能和抗氧化性能,同时具备优异的耐高温高压效果,石墨涂层能够在高温环境下保持稳定的耐腐蚀性能,同时具备良好的导热性能,提高翅片管本体的散热效果,通过以上结构的配合,可以有效提高翅片管本体内部的耐腐蚀效果,并且不会影响其散热性能,提高了整体的使用寿命。

9、二、本发明设置了包括环氧树脂金属涂层和纳米复合涂层的第二功能层,其中,环氧树脂金属涂层能够有效隔离翅片管本体与腐蚀介质的接触,提供优异的耐腐蚀性能,并有助于热量的传导,纳米复合涂层用纳米颗粒作为填料,能够增加翅片管本体的表面积,提高散热效,同时,纳米颗粒的特殊结构和成分也能够提供较好的耐腐蚀性能,通过以上结构的配合,可以有效提高翅片管本体外表面的耐腐蚀效果,进一步提高了整体的使用寿命。

10、上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本发明进一步的方面、实施方式和特征将会是容易明白的。

技术特征:

1.一种翅片管,其特征在于:包括翅片管本体(1)和外管(2),所述翅片管本体(1)包括基底层(11)、第一功能层(12)和第二功能层(13),所述第一功能层(12)包括镍合金层(1201)和石墨涂层(1202),所述第二功能层(13)包括环氧树脂金属涂层(1301)和纳米复合涂层(1302),所述外管(2)套设于翅片管本体(1)的表面,所述外管(2)需要涵盖的外圈宽度为4mm,且间距为2.3mm。

2.根据权利要求1所述的一种翅片管,其特征在于:所述第一功能层(12)设置于基底层(11)的外表面,所述第二功能层(13)设置于第一功能层(12)的外表面。

3.根据权利要求1所述的一种翅片管,其特征在于:所述镍合金层(1201)设置于基底层(11)的外表面,所述石墨涂层(1202)设置于镍合金层(1201)的外表面。

4.根据权利要求1所述的一种翅片管,其特征在于:所述环氧树脂金属涂层(1301)设置于石墨涂层(1202)的外表面,所述纳米复合涂层(1302)设置于环氧树脂金属涂层(1301)的外表面。

5.根据权利要求1所述的一种翅片管,其特征在于:所述镍合金层(1201)和石墨涂层(1202)的厚度一致,所述环氧树脂金属涂层(1301)和纳米复合涂层(1302)的厚度一致。

技术总结

本发明提供了一种翅片管,包括翅片管本体,所述翅片管本体包括基底层、第一功能层和第二功能层,所述第一功能层包括镍合金层和石墨涂层,所述第二功能层包括环氧树脂金属涂层和纳米复合涂层,所述第一功能层设置于基底层的外表面,所述第二功能层设置于第一功能层的外表面。设置了包括镍合金层和石墨涂层的第一功能层,其中,镍合金层具有良好的耐腐蚀性能和抗氧化性能,同时具备优异的耐高温高压效果,石墨涂层能够在高温环境下保持稳定的耐腐蚀性能,同时具备良好的导热性能,提高翅片管本体的散热效果,通过以上结构的配合,可以有效提高翅片管本体内部的耐腐蚀效果,并且不会影响其散热性能,提高了整体的使用寿命。

技术研发人员:赵振清

受保护的技术使用者:江苏金美诚金属制品有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!