一种智能化印染废气余热再利用系统及方法

本发明涉及废气处理,具体为一种智能化印染废气余热再利用系统及方法。

背景技术:

1、在纺织印染行业的生产过程中,需要高温条件,例如定型烘干温度为210-230℃,由此,其产生的废气也具有较高温度,并且含油量较高,约为400-600mg/m3。另外,此种高温废气中还含有较多的绒毛、杂质以及粘附物,存在较重异味和臭味,因此,在纺织印染行业,高温废气治理较为困难,高温废气中的粉尘颗粒物等化学有害物质,一方面对环境造成污染,也会对人体健康造成极大损害。印染废气中一般含有聚苯类有机物、油等多种成分,而排出的废气在流动过程中,这些成分有时并不会均匀的分布在废气中,会出现局部废气流段的这些成分浓度高,局部废气流段的这些成分浓度底,导致在对废气余热回收再利用时,对废气的处理不彻底,影响废气的余热回收。

2、因此,有必要提供一种智能化印染废气余热再利用系统及方法,以解决上述背景技术中提出的问题。

技术实现思路

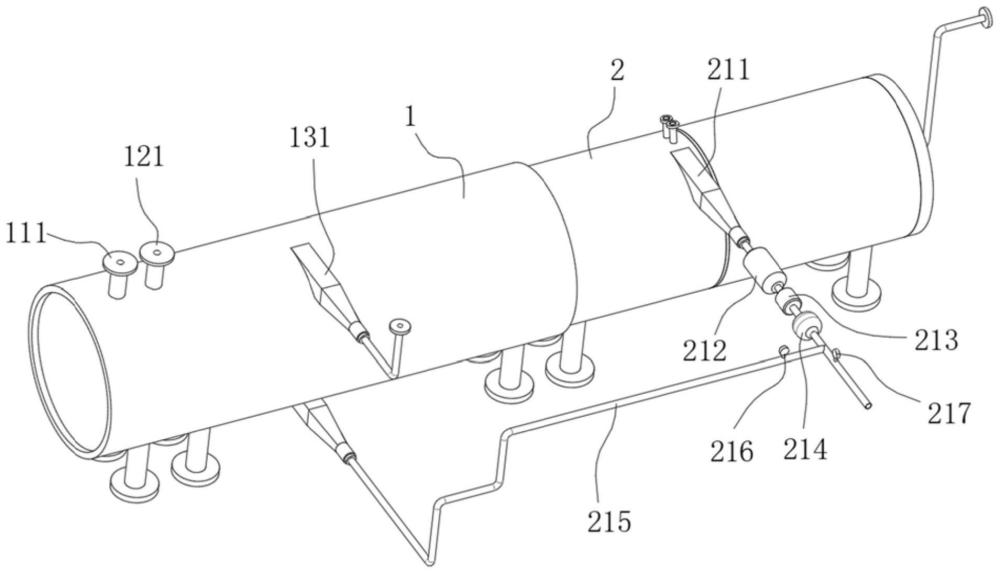

1、为实现上述目的,本发明提供如下技术方案:一种智能化印染废气余热再利用系统,包括前筒管、后筒管,所述后筒管前端与前筒管后端密封固定,后筒管前端设有第二换热室,第二换热室中安装有热量平衡机构,前筒管后端筒腔设有第一换热室,且后筒管中贯穿有燃气管,燃气管前端安装有位于第一换热室中的燃烧管,燃烧管管壁设有燃烧孔,第一换热室靠前端侧连通有用于印染废气导入的第一进气管,第二换热室靠后端侧连通有第一排气管,且第一排气管上安装有风机;

2、所述热量平衡机构包括第一环筒、第二环筒,第一环筒与后筒管固定连接,第二环筒后端与第一环筒前端环筒腔滑动连接,且第二环筒与第一环筒之间通过弹簧连接,且第二环筒前端设有圆周分布的弧口一,第二环筒前端还固定有连接环,连接环轴部固定有遮孔筒,遮孔筒可滑动的套在燃烧管外部,连接环前端转动安装有导流盘,导流盘盘面设有与弧口一对应的弧口二,且热量平衡机构上还安装有用于调控导流盘转动的转动机构;

3、且所述第一环筒环筒腔中设有s型气管,s型气管一端连通第二进气管,s型气管另一端连通第二排气管。

4、进一步的,所述转动机构包括齿环、限位转筒以及限位转轴,所述齿环固定安装在导流盘上,所述限位转筒贯穿连接环并与连接环转动连接,限位转筒前端固定有与齿环相啮合的齿轮,所述限位转轴前端限位转筒筒腔滑动连接,限位转轴后端与固定在第一环筒后端的电机的输出端连接固定,所述限位转筒后端安装有用于监测限位转筒移动量的距离传感器。

5、进一步的,所述第一换热室前侧的前筒管筒腔依次设有回水室、进水室,回水室中设有直水管,直水管前后端分别与进水室和第一换热室连通,直水管的后端连接一个u型水管,且u型水管中的一个支管与对应的直水管滑动连接,u型水管中的另一个支管与回水室后端滑动连接,u型水管中的弧形管贯穿在u型杆内部,u型杆固定在转环上,转环转动安装在导流盘上,所述回水室靠前端侧连通有排水管,所述进水室连通有进水管。

6、进一步的,所述直水管后端和回水室后端分别安装有刮环一,刮环一套在u型水管中的支管外部与u型水管中的支管外壁贴触。

7、进一步的,所述遮孔筒前端固定有刮环二,刮环二套在燃烧管外部与燃烧管管壁贴触。

8、进一步的,所述第一换热室中安装有温度传感器、压力传感器。

9、进一步的,位于风机进流端的一侧的第一排气管上安装有气体成分分析仪,位于风机排流端的一侧的第一排气管上安装有气阀二,位于气阀二与风机排流端的一侧的第一排气管与第一换热室之间通过回流气管连通,回流气管上安装有气阀一。

10、进一步的,位于所述气体成分分析仪进流端的一侧的第一排气管上安装有颗粒过滤器。

11、一种智能化印染废气余热再利用方法,其包括以下步骤:

12、s1:设定燃气管中的燃气流量q1,启动燃烧管,设定第一换热室中的温度t1、压力p1,设定印染废气导入第一进气管中的流量q2,将用于换热的换热水与进水管连通,将用于换热的气体与第二进气管连通;

13、s2:将印染废气以流量q2导入第一进气管中,并通过转动机构调控弧口二和弧口一错位形成的通口流道程度,直至第一换热室中的温度达到t1、压力达到p1;

14、s3:若温度传感器的监测值大于t1,则由转动机构调控降低弧口二和弧口一错位形成的通口流道,直至第一换热室中的温度再次达到t1,若温度传感器的监测值小于t1,则由转动机构调控增大弧口二和弧口一错位形成的通口流道,直至第一换热室中的温度再次达到t1;

15、s4:若气体成分分析仪检测第一排气管排出的气体中含有印染废气中的成分,则关闭气阀二,打开气阀一,若气体成分分析仪检测第一排气管排出的气体中不含有印染废气中的成分,则打开气阀二,关闭气阀一。

16、与现有技术相比,本发明提供了一种智能化印染废气余热再利用系统及方法,具备以下有益效果:

17、本发明中通过设计的第一换热室,通过燃烧管释放燃气对印染废气进行燃烧处理,且燃烧产生的余热和印染废气的余热在第一换热室中进行叠加,并在第一换热室前后侧分别设置气水换热和气气换热系统,由气水换热系统对第一换热室中的余热进行吸收,由气气换热系统对第二换热室中余热进行吸收,此外,当印染废气流经第一换热室的过程中,还通过热量平衡机构应对印染废气中不均匀分布的聚苯类有机物、油等多种成分,及时判断流经第一换热室中的印染废气中的成分是否均匀,并根据不均匀的印染废气进行智能化调整对其进行的处理程序,以便使得对印染废气处理的余热热量的回收实时处于稳定的且所需的波动范围内,进而有利于余热回收的气、水的再利用时的使用。

技术特征:

1.一种智能化印染废气余热再利用系统,包括前筒管(1)、后筒管(2),其特征在于,所述后筒管(2)前端与前筒管(1)后端密封固定,后筒管(2)前端设有第二换热室(21),第二换热室(21)中安装有热量平衡机构(3),前筒管(1)后端筒腔设有第一换热室(13),且后筒管(2)中贯穿有燃气管(4),燃气管(4)前端安装有位于第一换热室(13)中的燃烧管(41),燃烧管(41)管壁设有燃烧孔(42),第一换热室(13)靠前端侧连通有用于印染废气导入的第一进气管(131),第二换热室(21)靠后端侧连通有第一排气管(211),且第一排气管(211)上安装有风机(214);

2.根据权利要求1所述的一种智能化印染废气余热再利用系统,其特征在于,所述转动机构包括齿环(35)、限位转筒(36)以及限位转轴(37),所述齿环(35)固定安装在导流盘(34)上,所述限位转筒(36)贯穿连接环(322)并与连接环(322)转动连接,限位转筒(36)前端固定有与齿环(35)相啮合的齿轮(361),所述限位转轴(37)前端限位转筒(36)筒腔滑动连接,限位转轴(37)后端与固定在第一环筒(31)后端的电机(38)的输出端连接固定,所述限位转筒(36)后端安装有用于监测限位转筒(36)移动量的距离传感器(39)。

3.根据权利要求2所述的一种智能化印染废气余热再利用系统,其特征在于,所述第一换热室(13)前侧的前筒管(1)筒腔依次设有回水室(12)、进水室(11),回水室(12)中设有直水管(14),直水管(14)前后端分别与进水室(11)和第一换热室(13)连通,直水管(14)的后端连接一个u型水管(15),且u型水管(15)中的一个支管与对应的直水管(14)滑动连接,u型水管(15)中的另一个支管与回水室(12)后端滑动连接,u型水管(15)中的弧形管贯穿在u型杆(343)内部,u型杆(343)固定在转环(342)上,转环(342)转动安装在导流盘(34)上,所述回水室(12)靠前端侧连通有排水管(121),所述进水室(11)连通有进水管(111)。

4.根据权利要求3所述的一种智能化印染废气余热再利用系统,其特征在于,所述直水管(14)后端和回水室(12)后端分别安装有刮环一(141),刮环一(141)套在u型水管(15)中的支管外部与u型水管(15)中的支管外壁贴触。

5.根据权利要求1所述的一种智能化印染废气余热再利用系统,其特征在于,所述遮孔筒(323)前端固定有刮环二(3231),刮环二(3231)套在燃烧管(41)外部与燃烧管(41)管壁贴触。

6.根据权利要求1所述的一种智能化印染废气余热再利用系统,其特征在于,所述第一换热室(13)中安装有温度传感器(17)、压力传感器(16)。

7.根据权利要求6所述的一种智能化印染废气余热再利用系统,其特征在于,位于风机(214)进流端的一侧的第一排气管(211)上安装有气体成分分析仪(213),位于风机(214)排流端的一侧的第一排气管(211)上安装有气阀二(217),位于气阀二(217)与风机(214)排流端的一侧的第一排气管(211)与第一换热室(13)之间通过回流气管(215)连通,回流气管(215)上安装有气阀一(216)。

8.根据权利要求7所述的一种智能化印染废气余热再利用系统,其特征在于,位于所述气体成分分析仪(213)进流端的一侧的第一排气管(211)上安装有颗粒过滤器(212)。

9.一种智能化印染废气余热再利用方法,其采用如权利要求8所述的一种智能化印染废气余热再利用系统,其特征在于,其包括以下步骤:

技术总结

本发明公开了一种智能化印染废气余热再利用系统及方法,一种智能化印染废气余热再利用系统,包括前筒管、后筒管,所述后筒管前端与前筒管后端密封固定,后筒管前端设有第二换热室,第二换热室中安装有热量平衡机构,前筒管后端筒腔设有第一换热室,且后筒管中贯穿有燃气管,燃气管前端安装有位于第一换热室中的燃烧管,燃烧管管壁设有燃烧孔,第一换热室靠前端侧连通有用于印染废气导入的第一进气管,第二换热室靠后端侧连通有第一排气管,且第一排气管上安装有风机;且所述第一环筒环筒腔中设有S型气管,S型气管一端连通第二进气管,S型气管另一端连通第二排气管。

技术研发人员:尹云雷,张琦,林娇,杨磊

受保护的技术使用者:中原工学院

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!