铝灰煅烧灰定色缓冷机及冷却方法与流程

本发明属于冷灰机,具体涉及铝灰煅烧灰定色缓冷机及冷却方法。

背景技术:

1、当下铝灰煅烧处理主要采用的设备有回转炉、水冷式滚筒冷却机;回转炉为铝灰煅烧设备、水冷冷却机为煅烧灰冷却设备;铝灰在回转炉煅烧一定时间后的温度在900℃-1200℃之间,将高温煅烧灰从回转炉中卸出时的颜色通常为白色、咖啡色、褐色、土黄色、灰白色、灰色等颜色。在包装前需要将高温煅烧灰进行冷却,通过现有工艺冷却后,煅烧灰的颜色通常由刚出炉的颜色转变为更深的颜色,颜色加重变成灰色、深灰色或黑色;煅烧灰冷却后颜色加深会直接影响售卖品相,降低煅烧灰的售价。

2、究其主要原因,煅烧灰颜色突变的影响因素为煅烧灰内的铁元素氧化程度不同,在急剧降温的情况下破坏了铁元素继续氧化的温度环境,铁元素由三氧化二铁转化为四氧化三铁;次要原因为煅烧灰在冷却设备内停留时间不易控制,停留时间较短;为了解决企业的生产现状,特提出本发明设备。

技术实现思路

1、为克服上述技术问题,本发明提供了铝灰煅烧灰定色缓冷机及冷却方法。

2、本发明采用下述技术方案:

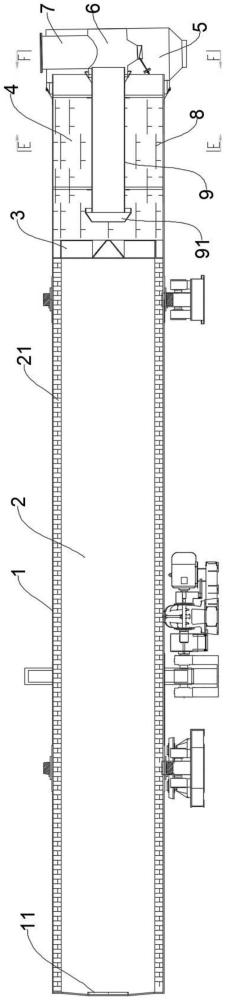

3、铝灰煅烧灰定色缓冷机,包括左端高右端低并旋转设置的滚筒,所述滚筒安装于转动支撑架,由电机通过传动组驱动旋转,所述滚筒的左端设置进料口,所述滚筒的右端旋转连接于出料罩,所述出料罩具有出料口,所述滚筒内部自左向右按阶段划分为缓冷氧化段、导料机构和空气冷却段,所述导料机构正转时不能主动从缓冷氧化段向空气冷却段导料,所述导料机构倒转时主动从缓冷氧化段向空气冷却段导料,所述缓冷氧化段的内壁铺设保温层,所述保温层的内壁阵列排布有凸起,所述空气冷却段的内壁设置扬料板,所述空气冷却段内同轴固定连接引风管,所述引风管的入风口位于自身的左端且位于空气冷却段的左端,所述引风管可在空气冷却段内制造负压使得进料口和出料口进风。

4、优选的,所述导料机构包括左端的前挡板和右端的后挡板,所述前挡板和后挡板均呈圆形并与滚筒轴线垂直,所述前挡板和后挡板之间固定连接圆环,所述圆环的内壁与保温层的内壁平齐,所述前挡板开设有周向阵列的多个开口,所述后挡板的中心开设圆孔,所述前挡板和后挡板之间固定连接多个拨料板,沿轴线左视,所述拨料板呈弧形且位于圆环环内,多个所述拨料板周向阵列形成涡状,所述拨料板的远心端连接于圆环,所述拨料板的近心端到达圆孔,所述开口对应位于拨料板远心端与圆环内壁之间。

5、优选的,所述扬料板包括径向板和周向板,所述径向板的板面平行于轴向且沿径向,所述径向板的远心边固定于滚筒内壁,所述周向板固定连接于径向板的近心边,并且周向板位于径向板倒转方向的前侧,所述周向板的板面平行于轴向并且与径向板的夹角不大于90°。

6、优选的,所述前挡板的右表面同轴固定设置落料锥,所述落料锥的锥端至少向右到达后挡板。

7、优选的,所述引风管的左端设置挡灰板,所述引风管的右端旋转连接于风罩,所述风罩固定连接在出料罩的内部并连接抽气管,所述抽气管从出料罩内穿出。

8、优选的,所述风罩的底端设置排灰阀。

9、铝灰煅烧灰定色冷却方法,包括以下步骤:

10、s1.令电机驱动滚筒缓慢正转,引风管连接吸尘设备后向外抽气在空气冷却段内制造负压使得进料口和出料口进风,缓冷氧化段和空气冷却段内均形成气流;将热灰料从进料口倒入缓冷氧化段内部,进料口处扬尘随气流进入滚筒,左高右低的滚筒带动内部灰料翻倒、前进,直到到达前挡板,保温层防止灰料与滚筒之间出现剧烈热交换,凸起提高翻倒效果,灰料缓慢降温;

11、s2.待灰料的颜色稳定后,令电机驱动滚筒倒转,滚筒仍带动灰料翻倒、前进,到达导料机构的灰料经过开口进入前挡板和后挡板之间的夹层中,随后被拨料板的远心端兜起,随着拨料板的倒转,被兜起的灰料沿拨料板向心滑动,直至滑至中心形成堆积后经圆孔进入空气冷却段;

12、s3.进入空气冷却段的灰料继续被动翻倒,径向板和周向板共同将灰料舀起,然后随着倒转,被舀起的灰料逐渐撒下,灰料主要与出料口吸入的冷气流进行热交换,灰料进一步冷却;

13、s4.随着滚筒的转动,空气冷却段内的灰料行进至出料罩,然后从出料口排出,出料口扬尘随气流返回空气冷却段内。

14、与现有技术相比,本发明的有益效果是:

15、1.改善灰料急速冷却造成产品变色异色的问题

16、本发明设置引风管制造负压形成两道气流,且由于缓冷氧化段较长并且存在导料机构的阻碍,缓冷氧化段内向右的气流较慢较热,空气冷却段内向左的气流较快较冷,使得两个冷却阶段具有不同的冷却策略;定色缓冷机内部设置保温层,有效隔绝煅烧灰与缓冷机壳体的传热,降低煅烧灰冷却速度,缓冷机内部设置倒转导料的导料机构,滚筒正转时灰料无法逃脱缓冷氧化段,装置处于缓慢冷却+不出料模式,此时保温层设置凸起进行扬料、打散,使料层能够持续翻腾,与热气流不断接触,进而使煅烧灰持续氧化,可进行长时间、缓慢、均匀地降温;灰料稳定后滚筒倒转向空气冷却段导料,空气冷却段内扬料板能够将进入空气冷却段的灰料舀起并随旋转持续撒下,与冷气流热交换,对颜色稳定后的灰料充分降温,然后随之卸料,整体改善灰料变色异色问题;

17、2.解决粉尘外溢的问题

18、引风管吸气形成气流,进料口、出料口粉尘被吸入装置而减少扬尘。

技术特征:

1.铝灰煅烧灰定色缓冷机,包括左端高右端低并旋转设置的滚筒,所述滚筒安装于转动支撑架,由电机通过传动组驱动旋转,所述滚筒的左端设置进料口,所述滚筒的右端旋转连接于出料罩,所述出料罩具有出料口,其特征在于,所述滚筒内部自左向右按阶段划分为缓冷氧化段、导料机构和空气冷却段,所述导料机构正转时不能主动从缓冷氧化段向空气冷却段导料,所述导料机构倒转时主动从缓冷氧化段向空气冷却段导料,所述缓冷氧化段的内壁铺设保温层,所述保温层的内壁阵列排布有凸起,所述空气冷却段的内壁设置扬料板,所述空气冷却段内同轴固定连接引风管,所述引风管的入风口位于自身的左端且位于空气冷却段的左端,所述引风管可在空气冷却段内制造负压使得进料口和出料口进风。

2.根据权利要求1所述的铝灰煅烧灰定色缓冷机,其特征在于,所述导料机构包括左端的前挡板和右端的后挡板,所述前挡板和后挡板均呈圆形并与滚筒轴线垂直,所述前挡板和后挡板之间固定连接圆环,所述圆环的内壁与保温层的内壁平齐,所述前挡板开设有周向阵列的多个开口,所述后挡板的中心开设圆孔,所述前挡板和后挡板之间固定连接多个拨料板,沿轴线左视,所述拨料板呈弧形且位于圆环环内,多个所述拨料板周向阵列形成涡状,所述拨料板的远心端连接于圆环,所述拨料板的近心端到达圆孔,所述开口对应位于拨料板远心端与圆环内壁之间。

3.根据权利要求2所述的铝灰煅烧灰定色缓冷机,其特征在于,所述扬料板包括径向板和周向板,所述径向板的板面平行于轴向且沿径向,所述径向板的远心边固定于滚筒内壁,所述周向板固定连接于径向板的近心边,并且周向板位于径向板倒转方向的前侧,所述周向板的板面平行于轴向并且与径向板的夹角不大于90°。

4.根据权利要求2所述的铝灰煅烧灰定色缓冷机,其特征在于,所述前挡板的右表面同轴固定设置落料锥,所述落料锥的锥端至少向右到达后挡板。

5.根据权利要求1所述的铝灰煅烧灰定色缓冷机,其特征在于,所述引风管的左端设置挡灰板,所述引风管的右端旋转连接于风罩,所述风罩固定连接在出料罩的内部并连接抽气管,所述抽气管从出料罩内穿出。

6.根据权利要求5所述的铝灰煅烧灰定色缓冷机,其特征在于,所述风罩的底端设置排灰阀。

7.铝灰煅烧灰定色冷却方法,其特征在于,采用权利要求3所述的铝灰煅烧灰定色缓冷机,包括以下步骤:

技术总结

本发明属于冷灰机技术领域,公开了铝灰煅烧灰定色缓冷机及冷却方法,缓冷机包括左高右低的滚筒,滚筒内部为缓冷氧化段、导料机构和空气冷却段,导料机构倒转时才能主动从缓冷氧化段向空气冷却段导料,缓冷氧化段的内壁铺设保温层,空气冷却段内有引风管,引风管的入风口位于自身的左端且位于空气冷却段的左端。本发明装置可实现物料在缓冷机内部长时间停留的效果,缓慢冷却;引风管制造负压形成两道气流分别用于两个冷却阶段降温利用;最终提高灰料产品色相均匀度。

技术研发人员:黄英凯,尚永根,刘宗乾,刘冬冬,程亮亮,陈敏,陈琳,罗鑫,庆楠楠

受保护的技术使用者:安徽东晟铝业科技集团有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!