一种铝渣回收再炼装置的制作方法

本发明涉及铝渣处理设备,特别是一种铝渣回收再炼装置。

背景技术:

1、铝加工行业中,铝渣产生于所有铝发生熔融的工序,其中的铝含量约占铝生产使用过程中总损失量的1~12%。一般的铝加工企业在铝锭熔炼过程中都会产生大量的铝渣,铝渣作为一种重要的铝二次资源,其中金属铝的含量达到20%~60%。以往,人们把铝渣看做废渣而堆弃,此举不仅造成铝资源浪费还会带来环境问题。因此,为了保护环境和充分利用铝渣,很多企业都会利用压渣机压滤高热铝渣,一是滤出铝渣中的铝液,二是便于铝渣压缩和成型;然后再利用回转炉加热重新熔炼。但是使用这种方式,铝回收慢且出铝量低。

2、公开号为cn108220611b、名称为一种铝渣回收设备及铝渣回收工艺的中国发明专利,其对铝渣进行两次处理,第一次处理:将从熔炉中取出的铝渣加入到压渣箱内挤压铝渣,铝渣内的铝液通过下底面的通孔流入铝液收集箱内,然后回流到熔炉中继续利用;第二次:将挤压过的铝渣放置在在加热炉加热,然后转移至离心机,利用离心力进行固液分离,分离残渣和铝液。

3、以上的现有技术在处理铝渣回收铝时,需要将铝渣在各个设备间来回转移,转移次数较多,导致铝渣快速降温,而且铝渣以大块形状进行流转,两次处理中,很难作用到大块铝渣内部,内部的出铝量较少,铝渣内的铝残留量较多。另外,达不到在线连续处理铝渣的效果,工作效率低,铝渣处理量小。

技术实现思路

1、本发明的目的在于提供一种铝渣回收再炼装置,以解决的问题。

2、为解决上述的技术问题,本发明采用以下技术方案:

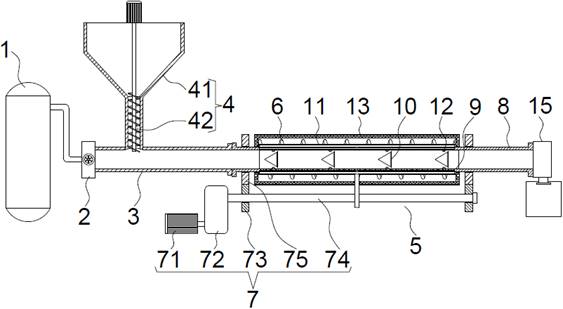

3、一种铝渣回收再炼装置,用于铝渣制成的粉料或者粒料,包括气罐、调节阀、送料管、下料器和连续提炼机构,所述气罐的出气端通过所述调节阀与所述送料管的进气端连通,所述下料器的出料端与所述送料管的进料端连通,所述连续提炼机构的进料端与所述送料管的出料端转动连接;其中,

4、所述连续提炼机构包括高频感应加热设备、旋转驱动设备、炼铝钢管、分离网、导流锥和储液筒,所述炼铝钢管的进料端与所述送料管的出料端转动连接,所述旋转驱动设备驱动所述炼铝钢管转动,所述分离网安装在所述炼铝钢管内周壁上,所述导流锥沿物料前进方向依次安装在所述炼铝钢管内,且所述导流锥的锥头朝向来料方向,所述储液筒转动安装在所述炼铝钢管外周壁上,所述储液筒的内腔和所述炼铝钢管的内腔连通,所述高频感应加热设备对所述炼铝钢管和所述储液筒进行加热。

5、进一步的技术方案是:所述炼铝钢管的内周壁上设置有位于所述导流锥锥头外的环形凸起。

6、进一步的技术方案是:所述炼铝钢管外设置有保温壳。

7、进一步的技术方案是:所述气罐内储存为保护气体,所述保护气体为氩气或者氮气。

8、进一步的技术方案是:所述分离网为硅酸铝耐火纤维。

9、进一步的技术方案是:所述导流锥的锥尾设置有尾板。

10、进一步的技术方案是:所述旋转驱动设备包括电机、减速机、主动轮、转轴和从动轮,所述从动轮对称安装在所述炼铝钢管上,所述主动轮对称安装在所述转轴上,且所述主动轮和所述从动轮相互配合,所述电机通过所述减速机与所述转轴连接。

11、进一步的技术方案是:所述下料器包括料仓和螺旋输送机,所述料仓的出料端与所述螺旋输送机的进料端连通,所述螺旋输送机的出料端与所述送料管的进料端连通。

12、进一步的技术方案是:所述炼铝钢管的出料端转动连接有下料接头。

13、与现有技术相比,本发明至少能达到以下有益效果之一的是:

14、本发明提出一种铝渣回收再炼装置,被破碎或者球磨后的铝渣粉或者铝渣粒,借助正压气流送入连续提炼机构中,在高频感应设备的作用下,炼铝钢管被加热至超过铝熔化温度,在旋转驱动设备的作用下,炼铝钢管旋转,借助离心力将其内的铝渣粉或者铝渣粒甩到炼铝钢管的内壁上,在高温下,铝渣粉或者铝渣粒内的铝被加热熔化,并且在分离网的筛分下,铝渣和铝液分离,在正压气流的影响下,铝渣被吹出炼铝钢管,方便铝渣继续进料进行提炼。该装置可以持续进料和连续提炼铝渣内铝成分,提炼彻底,工作量大。

技术特征:

1.一种铝渣回收再炼装置,用于铝渣制成的粉料或者粒料,其特征在于:包括气罐(1)、调节阀(2)、送料管(3)、下料器(4)和连续提炼机构(5),所述气罐(1)的出气端通过所述调节阀(2)与所述送料管(3)的进气端连通,所述下料器(4)的出料端与所述送料管(3)的进料端连通,所述连续提炼机构(5)的进料端与所述送料管(3)的出料端转动连接;其中,

2.根据权利要求1所述的铝渣回收再炼装置,其特征在于:所述炼铝钢管(7)的内周壁上设置有位于所述导流锥(10)锥头外的环形凸起(12)。

3.根据权利要求1所述的铝渣回收再炼装置,其特征在于:所述炼铝钢管(7)外设置有保温壳(13)。

4.根据权利要求1所述的铝渣回收再炼装置,其特征在于:所述气罐(1)内储存为保护气体,所述保护气体为氩气或者氮气。

5.根据权利要求1所述的铝渣回收再炼装置,其特征在于:所述分离网(8)为硅酸铝耐火纤维。

6.根据权利要求1所述的铝渣回收再炼装置,其特征在于:所述导流锥(10)的锥尾设置有尾板(14)。

7.根据权利要求1所述的铝渣回收再炼装置,其特征在于:所述旋转驱动设备(7)包括电机(71)、减速机(72)、主动轮(73)、转轴(74)和从动轮(75),所述从动轮(75)对称安装在所述炼铝钢管(8)上,所述主动轮(73)对称安装在所述转轴(74)上,且所述主动轮(73)和所述从动轮(75)相互配合,所述电机(71)通过所述减速机(72)与所述转轴(74)连接。

8.根据权利要求1所述的铝渣回收再炼装置,其特征在于:所述下料器(4)包括料仓(41)和螺旋输送机(42),所述料仓(41)的出料端与所述螺旋输送机(42)的进料端连通,所述螺旋输送机(42)的出料端与所述送料管(3)的进料端连通。

9.根据权利要求1所述的铝渣回收再炼装置,其特征在于:所述炼铝钢管(8)的出料端转动连接有下料接头(15)。

技术总结

本发明公开了一种铝渣回收再炼装置,用于铝渣制成的粉料或者粒料,气罐的出气端通过调节阀与送料管的进气端连通,下料器的出料端与送料管的进料端连通,连续提炼机构的进料端与送料管的出料端转动连接;连续提炼机构包括高频感应加热设备、旋转驱动设备、炼铝钢管、分离网、导流锥和储液筒,炼铝钢管的进料端与送料管的出料端转动连接,旋转驱动设备驱动炼铝钢管转动,分离网安装在炼铝钢管内周壁上,导流锥沿物料前进方向依次安装在炼铝钢管内,且导流锥的锥头朝向来料方向,储液筒转动安装在炼铝钢管外周壁上,储液筒的内腔和炼铝钢管的内腔连通,高频感应加热设备对炼铝钢管和储液筒进行加热。该装置可以持续进料和连续提炼铝渣内铝成分,提炼彻底,工作量大。

技术研发人员:徐敬仰,张朝杰,刘成刚,马延峰,孙四兴,李博

受保护的技术使用者:河南永恒科技有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!