一种可回收烟气余热的表冷器、烟气余热回收系统和方法与流程

本发明属于冶金、化工等余热回收,具体涉及一种可回收烟气余热的表冷器、烟气余热回收系统和方法。

背景技术:

1、目前国内冶金、化工行业烟气余热回收系统中广泛使用了表冷器,主要作用是将烟气进一步降温的同时,沉降部分烟气中的粗尘,使烟气温度能满足布袋除尘器的温度要求,并通过布袋除尘器进步一捕集细尘,净化后的烟气经脱硫系统处理后经烟囱排放。在冶金、化工行业烟气降温流程中,表冷器是将烟气母管分成若干根烟管,每根烟管里的烟气在流动过程中不断通过管壁和外部环境中空气进行换热,在烟气温度不断降低的同时,因环境空气温度较低,在烟管内壁产生结露现象,部分颗粒较大的烟尘直接掉落在烟管底部,而细尘部分随着露点产生而附着在烟管内壁上,随着烟管内壁附着层厚度增加,烟管的换热能力下降,而且也会产生附着层腐蚀。因此,需人工对烟管进行振动、敲打,使烟管内壁上附着层震落,然后通过人工操作将掉落的大颗粒烟尘及附着层从烟管排出,从而使表冷器保持继续正常工作。

2、在此过程中,烟气余热通过烟管换热给外部环境的空气,此部分热量直接排放至外部环境中,不但未回收造成能源浪费,同时热岛效应造成设备运行环境及人员操作环境恶化。

3、为此,本发明提出一种可回收烟气余热的表冷器、烟气余热回收系统和方法,不但能够克服烟管内壁结露,产生附着层腐蚀的问题,而且能够回收烟气余热,节能降耗的同时,改善表冷器周围工作环境,减少环境热污染。

技术实现思路

1、针对上述现有技术的缺点,本发明提供一种可回收烟气余热的表冷器、烟气余热回收系统和方法。

2、为实现上述目的,本发明采取的技术方案为:

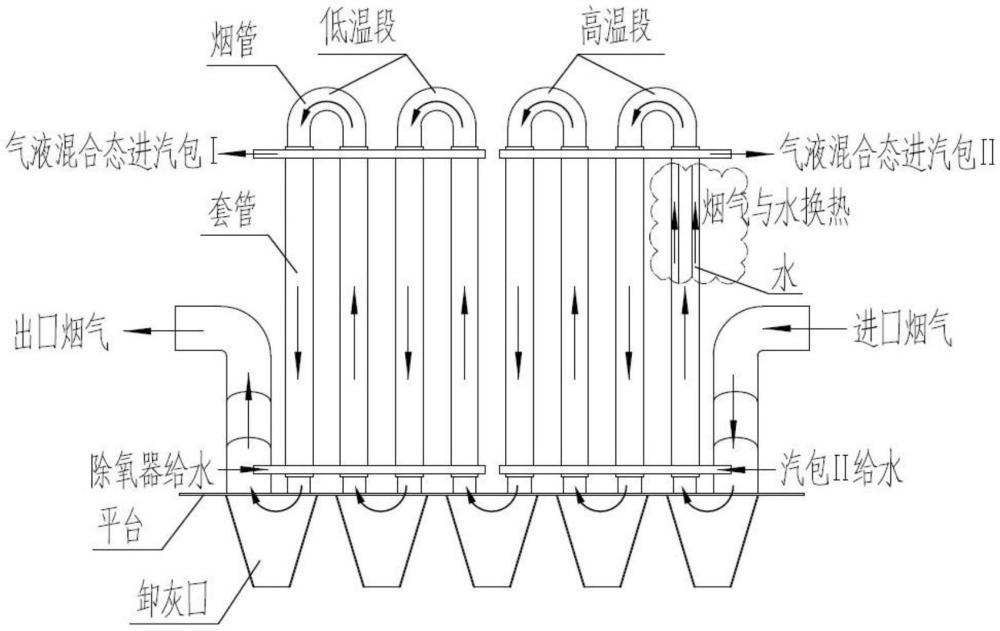

3、一种可回收烟气余热的表冷器,包括u型烟气管道组、进烟气口管道、出烟气口管道;u型烟气管道组包含多个u型烟气管道,相邻的u型烟气管道通过卸灰仓室连通;烟气进口管道和烟气出口管道分别位于并列的u型烟气管道两端,通过卸灰仓室连通与并列的u型烟气管道两端连接,其特征在于,还包括热交换管道组ⅰ和热交换管道组ⅱ;

4、热交换管道组ⅰ和热交换管道组ⅱ均包括进口水母管、出口水母管和热交换套管组;热交换套管组内的热交换套管设置在u型烟气管道外,在烟气管道和热交换套管之间形成封闭的通道;进口水母管、出口水母管分别设置在u型烟气管道的上端和u型烟气管道的下端;热交换管道组ⅰ内所有的热交换套管ⅰ一端通过进口水母管ⅰ与除氧器连接,另一端通过出口水母管ⅰ与汽包ⅰ连接;热交换管道组ⅱ内所有的热交换套管ⅱ一端通过进口水母管ⅱ与汽包ⅱ连接,另一端通过出口水母管ⅱ与汽包ⅱ连接;热交换套管ⅰ设置在低温段的u型烟气管道外,热交换套管ⅱ设置在高温段的u型烟气管道外;

5、所述高温段的u型烟气管道为u型烟气管道的烟温高于热交换套管ⅱ产生目标蒸汽压力的烟温的u型烟气管道,其余u型烟气管道为低温段的u型烟气管道。

6、作为本发明的优选实施方案,所述u型烟气管道组内的u型烟气管道呈矩阵布置,烟气在表冷器的进烟气口管道通过分烟管依次同时沿矩阵的行或列通过整个u型烟气管道组,在表冷器的出烟气口管道汇集进入下一道工序,热交换管道组分为高温段和低温段,热交换管道组ⅰ内的热交换套管设置在低温段的u型烟气管道外,热交换管道组ⅱ内的热交换套管设置在高温段的u型烟气管道外。低温段、高温段的定义因具体生产工艺的排烟温度、热交换管道组ⅱ产生的蒸汽压力、热交换管道组ⅰ的烟气露点温度不同而不同。首先根据用户对可回收烟气余热的表冷器所产目标蒸汽压力要求,高温段以用户对目标蒸汽压力要求再加上高温段换热端差为界定,只要u型烟气管道矩阵的某行或某列最末端的烟温满足蒸汽压力和换热端差的要求,此行或此列与烟管进口之间的所有u型烟气管道均作为高温段收取余热产蒸汽,而此行或此列与烟管出口之间的所有u型烟气管道均作为低温段收取余热加热热交换管道组ⅰ的循环水,在保证烟气不结露的前提下,尽可能回收低温段烟气余热。

7、作为本发明的优选实施方案,所述热交换套管ⅰ和热交换套管ⅱ在u型烟气管道外采用套管结构进行换热。

8、作为本发明的优选实施方案,所述u型烟气管道的数量可按照实际需要进行设置。

9、作为本发明的优选实施方案,所述u型烟气管道的数量是热交换管道组ⅰ和热交换管道组ⅱ总数量的2倍。

10、作为本发明的优选实施方案,所述热交换管道组ⅰ和热交换管道组ⅱ内均包括一个进口水母管,一个出口水母管和一组热交换套管组。

11、作为本发明的优选实施方案,所述卸灰仓室位于u型烟气管道组、进烟气口管道、出烟气口管道和两组热交换管道的下方。

12、作为本发明的优选实施方案,所述卸灰仓室与u型烟气管道、烟气进口管道和烟气出口管道密封连接。

13、一种烟气余热回收系统,包括:可回收烟气余热的表冷器、除氧器、汽包ⅰ和汽包ⅱ;除氧器的出水口与可回收烟气余热的表冷器的进口水母管ⅰ连接,出口水母管ⅰ与汽包ⅰ的进水口连接;汽包ⅰ的出气口与除氧器的进气口连接;汽包ⅰ的出水口与汽包ⅱ的进水口连接;汽包ⅱ的出水口与可回收烟气余热的表冷器的进口水母管ⅱ连接,出口水母管ⅱ与汽包ⅱ的另一个进水口连接。

14、作为本发明的优选实施方案,所述汽包ⅰ和汽包ⅱ之间的连接管路上设置有输送泵。

15、一种烟气余热回收方法,包括如下步骤:

16、(1)烟气通过进烟气口管道进入u型烟气管道,然后通过出烟气口管道排出,在进入u型烟气管道时通过热交换管道组ⅰ和热交换管道组ⅱ进行热交换,降低烟气的温度;

17、(2)除氧器中的除氧器给水通过进口水母管ⅰ进入热交换套管ⅰ内与低温段的u型烟气管道内的烟气进行热交换,换热后热交换套管ⅰ内的气液混合态通过出口水母管ⅰ进入汽包ⅰ;

18、(3)汽包ⅰ内的气液混合态经汽水分离后,汽包ⅰ产生的蒸汽送往除氧器对除氧器内的水进行除氧升温,产生的水输送到汽包ⅱ内;

19、(4)热交换套管ⅱ的汽液混合态通过出口水母管ⅱ进入汽包ⅱ,汽包ⅱ内的汽液混合态经汽水分离后,分离后的水与汽包ⅰ输送给汽包ⅱ的水混合后,然后通过进口水母管ⅱ进入热交换套管ⅱ内与高温段的u型烟气管道内的烟气自然循环的方式连续换热,分离后的蒸汽用于余热发电或外供。

20、与现有技术相比,本发明的有益效果为:本发明所述烟气余热回收系统将烟气高温段和低温段分别与介质水热交换的热交换管道组、汽包ⅰ、汽包ⅱ、除氧器相结合,进行热交换循环,协同实现回收烟气余热,节能降耗,改善表冷器周围工作环境,减少环境热污染;同时高温段换热不存在露点腐蚀,低温段烟气也始终在与热水进行换热,可实现避免烟管内壁结露和附着层腐蚀的效果。

技术特征:

1.一种可回收烟气余热的表冷器,其特征在于,包括u型烟气管道组、进烟气口管道、出烟气口管道;u型烟气管道组包含多个u型烟气管道,相邻的u型烟气管道通过卸灰仓室连通;烟气进口管道和烟气出口管道分别位于并列的u型烟气管道两端,通过卸灰仓室连通与并列的u型烟气管道两端连接,其特征在于,还包括热交换管道组ⅰ和热交换管道组ⅱ;

2.如权利要求1所述可回收烟气余热的表冷器,其特征在于,所述u型烟气管道组内的u型烟气管道呈矩阵布置,烟气从进烟气口管道进入,通过分烟管依次同时沿矩阵的行或列通过整个u型烟气管道组,在出烟气口管道汇集排出。

3.如权利要求1所述可回收烟气余热的表冷器,其特征在于,所述热交换管道组ⅰ和热交换管道组ⅱ内均包括一个进口水母管,一个出口水母管和一组热交换套管组。

4.如权利要求1所述可回收烟气余热的表冷器,其特征在于,所述卸灰仓室位于u型烟气管道组、进烟气口管道、出烟气口管道和两组热交换管道的下方。

5.如权利要求1所述可回收烟气余热的表冷器,其特征在于,所述卸灰仓室与u型烟气管道组、烟气进口管道和烟气出口管道密封连接。

6.一种烟气余热回收系统,其特征在于,包括:权利要求1-6任意一项所述可回收烟气余热的表冷器、除氧器、汽包ⅰ和汽包ⅱ;除氧器的出水口与可回收烟气余热的表冷器的进口水母管ⅰ连接,出口水母管ⅰ与汽包ⅰ的进水口连接;汽包ⅰ的出气口与除氧器的进气口连接;汽包ⅰ的出水口与汽包ⅱ的进水口连接;汽包ⅱ的出水口与可回收烟气余热的表冷器的进口水母管ⅱ连接,出口水母管ⅱ与汽包ⅱ的另一个进水口连接。

7.如权利要求6所述烟气余热回收系统,其特征在于,所述汽包ⅰ和汽包ⅱ之间的连接管路上设置有输送泵。

8.采用如权利要求6所述烟气余热回收系统进行烟气余热回收的方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种可回收烟气余热的表冷器、烟气余热回收系统和方法,属于冶金、化工等余热回收技术领域。本发明所述表冷器包括多个U型烟气管道、进烟气口管道、出烟气口管道、热交换管道组Ⅰ和热交换管道组Ⅱ;其中热交换管道组Ⅰ和热交换管道组Ⅱ均包括进口水母管、出口水母管和热交换套管组;热交换套管设置在U型烟气管道外,在烟气管道和热交换套管之间形成封闭的通道;热交换管道组Ⅰ一端通过进口水母管Ⅰ与除氧器连接,另一端通过出口水母管Ⅰ与汽包Ⅰ连接;热交换管道组Ⅱ一端通过进口水母管Ⅱ与汽包Ⅱ连接,另一端通过出口水母管Ⅱ与汽包Ⅱ连接。本发明不但避免烟管内壁结露和附着层腐蚀,而且能够回收烟气余热,减少环境热污染。

技术研发人员:蔡江平,张成林

受保护的技术使用者:云南丰普科技有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!