一种基于激光选区熔化的自支撑槽道式热管及其制备方法

本发明涉及传热,具体涉及一种基于激光选区熔化的自支撑槽道式热管及其制备方法。

背景技术:

1、热管是一种利用相变传热原理的高效热管理装置,广泛应用于电子设备、航天器和工业系统中。其核心构造包括一个密封的管体和内部的工作流体。工作流体在蒸发区吸收热量变成蒸汽,随后通过气体流动将热量传输至冷凝区,在冷凝区蒸汽凝结成液体并释放热量,液体再通过毛细作用或重力返回蒸发区。这种过程能够实现极低的热阻,提升热传导效率。热管技术因其出色的热管理性能和紧凑设计,已经成为现代热控制技术的关键组成部分。热管的传热性能主要取决于吸液芯的毛细能力和渗透率,沟槽吸液芯结构由于其重量轻、不易变形、无接触热阻等优点,成为广泛使用的吸液芯结构。

2、目前沟槽式吸液芯热管的加工过程主要有吸液芯的制造、热管的组装、充液和封闭等步骤。其中关键式吸液芯的制造,沟槽式吸液芯的加工方式主要是通过冲压成型和激光切割,传统方法的加工方法简单但对于微尺寸的加工精度有限、生产周期长并且材料使用率低。但随着增材制造技术的发展,给我们提供了加工槽道热管的新思路。

3、由于增材制造加工自身的特点,悬垂结构容易出现变形或下垂。这是因为材料在沉积过程中未能完全固化前会受重力影响,导致成型不准确。如果添加支撑结构。但这些支撑结构在打印完成后需要去除,去除过程可能对成品造成损害或留下瑕疵,并且去除支撑结构可能不完全,残留的支撑物会影响最终产品的性能或外观。虽然激光选区熔化技术对于加工槽道式吸液芯热管有独特的优势,但是由于加工悬垂结构可能出现的问题,大大影响了热管的成型效果。针对这种情况,亟待提出一种基于增材制造加工的新型自支撑槽道结构,用于改善在悬垂部分加工效果较差的情况。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种基于激光选区熔化的自支撑槽道式热管及其制备方法,以改善使用增材制造加工制造热管过程中悬垂结构的成形效果差的问题。

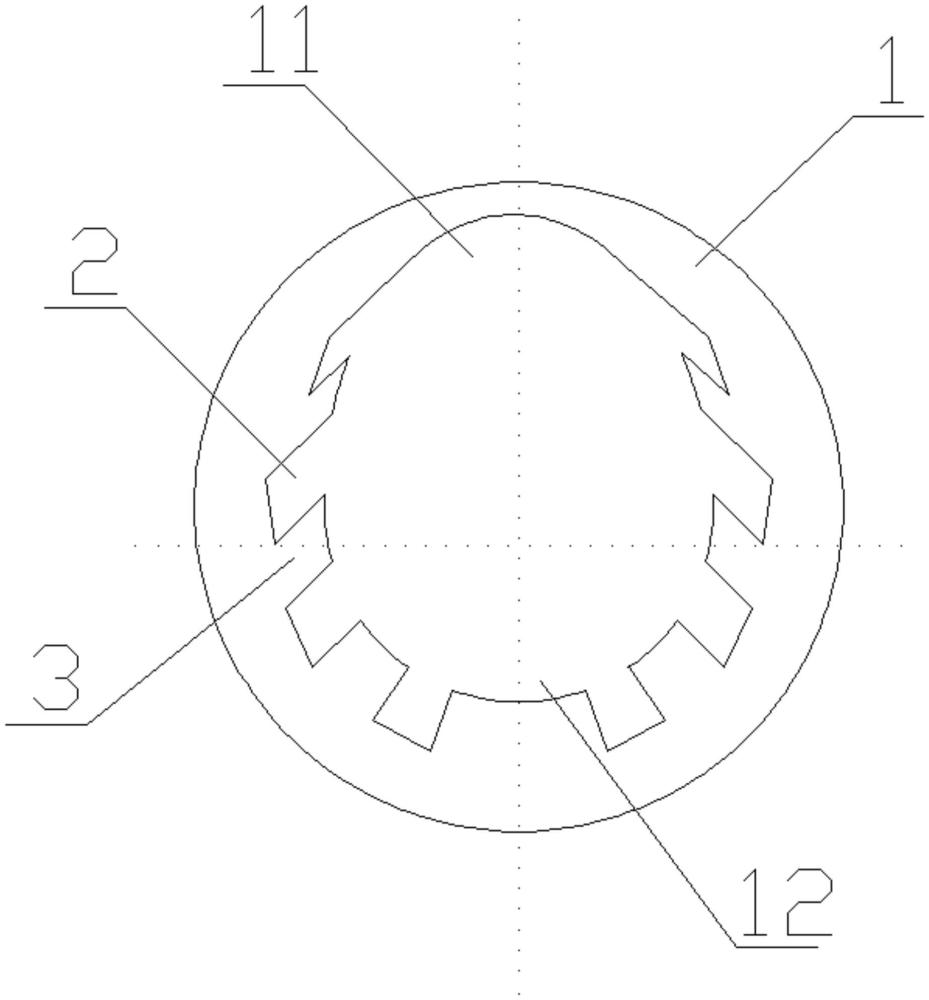

2、为实现上述目的,按照本发明的一个方面,提供了一种基于激光选区熔化的自支撑槽道式热管,包括热管管体,热管管体两端封闭且内设有中空腔的圆管,热管管体的中空腔内壁上设有若干槽齿,相邻两组槽齿之间形成具有毛细作用的沟槽,其特征在于,当热管管体水平放置时,所述中空腔包括位于上方的上腔区与位于上腔区下方的下腔区,位于上腔区的槽齿的斜面与该槽齿所在位置的水平方向夹角为45°-55°,以逐层堆叠成型技术形成自支撑。

3、作为优选,位于下腔区的槽齿与该槽齿所在的水平方向夹角在45°-90°之间。

4、作为优选,所述上腔区的顶部呈圆弧结构,以降低气态流动阻力;所述上腔区的内壁间距向顶部的圆弧结构方向逐渐减小,以便蒸汽在上腔区流动。

5、作为优选,任一热管管体的横截面上,所述沟槽和槽齿对称分布在中空腔两侧。

6、作为优选,所述槽齿的的槽宽为0.60-1.00mm。

7、作为优选,所述槽齿的槽深为0.80-1.20mm。

8、为实现上述目的,按照本发明的一个方面,提供了一种基于激光选区熔化的自支撑槽道式热管的制备方法,采用增材制造的方法制备自支撑槽道式热管,其具体包括以下步骤:

9、s1建模,建立需加工的零件cad模型,获取stl格式文件;

10、s2切片,将步骤s1获得的stl格式模型文件导入成形控制设备,利用专用软件对模型进行切片处理,获取零件轮廓信息;

11、s3在步骤s2的基础上,规划扫描路径、设置成形工艺参数;

12、s4预置粉末,利用刮刀或铺粉辊在基板或者已成形零件上铺置一层均匀的粉末;

13、s5成形,根据步骤s2获得的图形切片信息以及步骤s3设置的成形参数,控制振镜选择熔化金属粉末形成冶金结合实体;

14、s6再次铺粉,激光束扫描;当前层成形后,成形缸下降一个层厚的距离,送粉缸上升一定距离,继续铺粉,重复步骤s4与s5直至完成零件加工。

15、作为优选,步骤s4中铺粉厚度为0.1mm。

16、作为优选,步骤s6中激光束功率为200w,光斑直径为0.08mm,扫描速度为1400-3000mm/s,扫描间距0.06-0.10mm。

17、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

18、1、本发明热管采用基于激光选区熔化技术进行制造,工艺简单可行材料利用高、加工周期短并且微尺寸结构加工效果好;本发明热管改变了传统槽道式吸液芯的结构,针对加工时容易出现变形的悬垂结构进行改善,有利于提高增材制造工艺下热管的成形效果进而改善热管的传热效率。

19、2、本发明热管采用新型槽道结构设计,改善了通过增材制造技术的成形效果,可以让热管形状的设计更加灵活多变。

20、3、本发明热管改变了热管上腔区顶部结构,降低了气态工质的流动阻力,有利于提高热管工作时气态工质的循环效率进而提高热管的传热效率。

技术特征:

1.一种基于激光选区熔化的自支撑槽道式热管,包括热管管体(1),热管管体(1)两端封闭且内设有中空腔的圆管,热管管体(1)的中空腔内壁上设有若干槽齿(3),相邻两组槽齿(3)之间形成具有毛细作用的沟槽(2),其特征在于,当热管管体(1)水平放置时,所述中空腔包括位于上方的上腔区(11)与位于上腔区(11)下方的下腔区(12),位于上腔区(11)的槽齿(3)的斜面与该槽齿(3)所在位置的水平方向夹角为45°-55°,以逐层堆叠成型技术形成自支撑。

2.如权利要求1所述的一种基于激光选区熔化的自支撑槽道式热管,其特征在于,位于下腔区(12)的槽齿(3)的斜面与该槽齿(3)所在的水平方向夹角在45°-90°之间。

3.如权利要求1所述的一种基于激光选区熔化的自支撑槽道式热管,其特征在于,所述上腔区(11)的顶部呈圆弧结构,以降低气态流动阻力。

4.如权利要求3所述的一种基于激光选区熔化的自支撑槽道式热管,其特征在于,所述上腔区(11)的内壁间距向顶部的圆弧结构方向逐渐减小,以便蒸汽在上腔区(11)流动。

5.如权利要求1所述的一种基于激光选区熔化的自支撑槽道式热管,其特征在于,任一热管管体(1)的横截面上,所述沟槽(2)和槽齿(3)对称分布在中空腔两侧。

6.如权利要求1所述的一种基于激光选区熔化的自支撑槽道式热管,其特征在于,所述槽齿(3)的的槽宽为0.60-1.00mm。

7.如权利要求1所述的一种基于激光选区熔化的自支撑槽道式热管,其特征在于,所述槽齿(3)的槽深为0.80-1.20mm。

8.一种基于激光选区熔化的自支撑槽道式热管的制备方法,其特征在于,采用增材制造的方法制备权利要求1-7中任一项所述的自支撑槽道式热管,其具体包括以下步骤:

9.如权利要求8所述的一种基于激光选区熔化的自支撑槽道式热管的制备方法,其特征在于,步骤s4中铺粉厚度为0.1mm。

10.如权利要求8所述的一种基于激光选区熔化的自支撑槽道式热管的制备方法,其特征在于,步骤s6中激光束功率为200w,光斑直径为0.08mm,扫描速度为1400-3000mm/s,扫描间距0.06-0.10mm。

技术总结

本发明属于传热技术领域,其公开了一种基于激光选区熔化的自支撑槽道式热管及其制备方法,其中,基于激光选区熔化的自支撑槽道式热管包括热管管体,热管管体两端封闭且内设有中空腔的圆管,热管管体的中空腔内壁上设有若干槽齿,相邻两组槽齿之间形成具有毛细作用的沟槽,其特征在于,当热管管体水平放置时,所述中空腔包括位于上方的上腔区与位于上腔区下方的下腔区,位于上腔区的槽齿的斜面与该槽齿所在位置的水平方向夹角为45°‑55°,以逐层堆叠成型技术形成自支撑;该自支撑槽道式热管改善使用增材制造加工制造热管过程中悬垂结构的成形效果差的问题。

技术研发人员:张俐,陈兆均,邵世琪,郑家昱

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2025/1/28

- 还没有人留言评论。精彩留言会获得点赞!