一种烧结大烟道和降尘管的补偿装置的制作方法

本发明涉及大烟道和降尘管补偿,尤其涉及一种烧结大烟道和降尘管的补偿装置。

背景技术:

1、烧结大烟道是用碳素钢制作的管道,根据烟气流量不同,由不同尺寸的管道分段组成,位于烧结机下方,与烧结机平行布置,通过碳素钢制作的降尘管与烧结机风箱连接。当烧结机生产时,烧结机受热产生膨胀,同时烧结产生的高温烟气通过降尘管会进入大烟道内部,使降尘管和大烟道也因为受热发生膨胀。当烧结机停产时,烧结机、降尘管、大烟道自然冷却发生收缩。目前,通过烧结机本体设置膨胀缝、风箱和降尘管之间设置补偿器、大烟道设置膨胀缝来吸收热胀冷缩的变形,保护设备和管道的自身完好不损坏。

2、现有大烟道和降尘管的热胀冷缩补偿技术中存在诸多不足,包括:1)大烟道膨胀缝无法完全吸收管道的变形量,造成膨胀缝损坏漏风:大烟道设置的膨胀缝尺寸有限,当大烟道内的介质温度(高温烟气或常温空气)变化时,大烟道因热胀或冷缩发生的变形量会超过膨胀缝尺寸,造成大烟道膨胀缝损坏漏风,导致烧结系统漏风率变大,烧结主抽负荷增高,造成能源浪费,增加烧结生产成本;2)补偿器无法完全吸收各处累加的变形量,造成补偿器损坏漏风:补偿器设置在烧结机风箱和降尘管之间,尺寸受限,补偿量偏小。当介质温度(高温烟气或常温空气)变化时,烧结机、降尘管、大烟道各处都因热胀或冷缩发生变形,补偿器两端均随之变形,设置在风箱底部的补偿器补偿量很难满足各处累加的变形量。3)烧结机固定点只有一处,而大烟道设置的固定点有多处,大烟道无法补偿位移变形量,造成补偿器两端在某些位置变形方向相反,累加变形量更大,超过补偿器的补偿量,造成补偿器损坏,最终导致烧结系统漏风率变大,烧结主抽负荷增高,造成能源浪费,增加烧结生产成本。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种烧结大烟道和降尘管的补偿装置,通过大烟道分段设置,每段大烟道之间设置大烟道补偿器,降尘管设置大补偿量降尘管补偿器,补偿大烟道和降尘管因内部介质温度变化发生的所有变形量,烧结系统漏风率减小,烧结主抽负荷降低,节约能源,减少烧结生产成本。

2、为了达到上述目的,本发明采用以下技术方案实现:

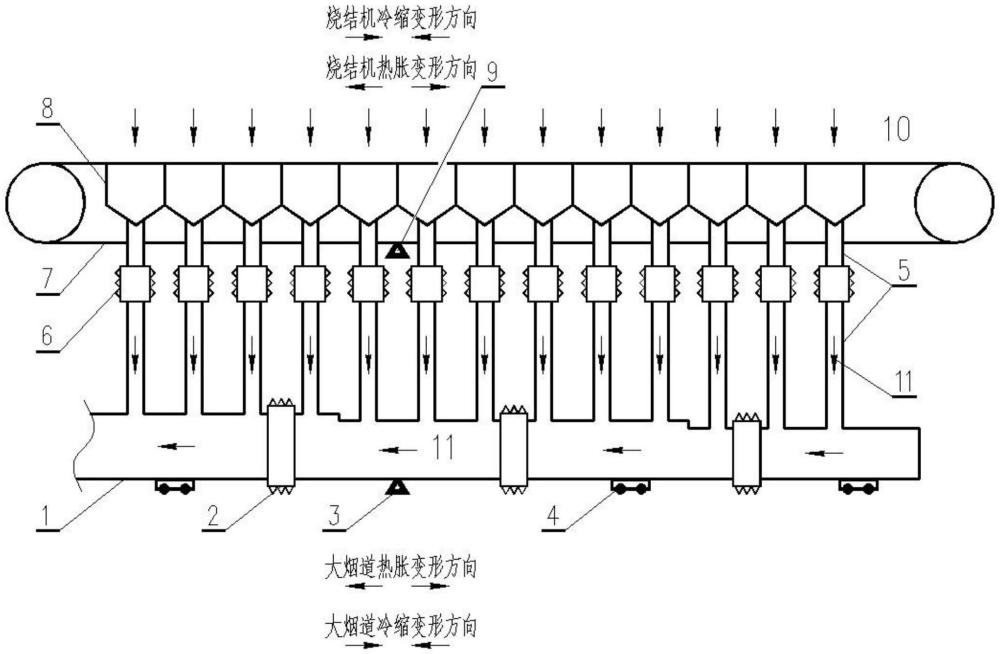

3、一种烧结大烟道和降尘管的补偿装置,包括大烟道、大烟道补偿器、固定支架、移动小车、降尘管、降尘管补偿器,所述的降尘管分别设置在烧结机上的每个风箱下方,烧结机的下方设置固定点,所有降尘管连接大烟道,所述的大烟道分成若干段,每段大烟道之间通过设置大烟道补偿器连接,大烟道补偿器之间的大烟道底部设置若干移动小车,所述的大烟道底部设置固定支架,所述的降尘管中上部管道中间设置降尘管补偿器。

4、进一步的,所述的大烟道补偿器采用波纹管补偿器。

5、进一步的,所述的大烟道补偿器采用法兰套筒补偿器。

6、进一步的,所述的降尘管补偿器采用波纹管补偿器。

7、进一步的,所述的降尘管补偿器采用法兰套筒补偿器。

8、进一步的,所述的降尘管补偿器采用大尺寸补偿量的补偿器。

9、进一步的,所述的固定支架的水平位置与烧结机的固定点的水平位置相同。

10、进一步的,所述的烧结大烟道和降尘管的补偿装置的补偿方法的具体步骤如下:

11、s1.当烧结机生产时,烧结产生的高温烟气通过烧结机下的风箱进入降尘管和大烟道的内部,烧结机、降尘管、大烟道均受热发生热膨胀,烧结机在固定点两侧设置膨胀缝,能够消除自身膨胀产生的变形量,大烟道分段设置,在各段大烟道之间设置大烟道补偿器,大烟道补偿器具有较大的轴向和径向补偿功能,能够吸收大烟道热胀产生的变形量,同时,大烟道补偿器内部设置防腐耐磨的涂层或衬板,保证烟气通过时,大烟道补偿器正常工作不损坏;

12、s2.大烟道下方设置一处固定支架和多处移动小车,保证大烟道和大烟道补偿器的支撑,固定支架的位置与烧结机的固定点水平位置相同,保证大烟道和烧结机在受热膨胀时,膨胀方向一致,产生同向变形量。

13、s3.移动小车由支架和移动轮组成,支架与大烟道焊接固定,移动轮具有轴向和径向移动功能,在大烟道补偿器补偿变形时可以自由移动补偿位移变形量;

14、s4.降尘管上端连接烧结机的风箱下口,下端连接大烟道的上部,保证烧结的烟气从烧结机进入大烟道中,降尘管的中上部设置大尺寸补偿量的降尘管补偿器,具有较大的轴向和径向补偿功能,能够吸收大烟道和烧结机热胀产生的同向变形量,同时,降尘管补偿器内部设置防腐耐磨的涂层或衬板,保证烟气通过时,降尘管补偿器正常工作不损坏;

15、s5.当烧结机停产时,烧结机、降尘管、大烟道在常温空气中自然冷却发生冷缩变形,产生的变形量分别由烧结机本体膨胀缝、烧结大烟道补偿器和降尘管补偿器吸收。

16、与现有技术相比,本发明的有益效果是:

17、1)大烟道设置多个大烟道补偿器,能够完全吸收大烟道热胀冷缩的变形量,保证补偿装置完好,减少烧结系统漏风率:固定支架、移动小车作为大烟道补偿装置,在大烟道补偿器补偿变形时可以自由移动补偿位移变形量,保证大烟道因内部介质温度(高温烟气或常温空气)变化发生的所有变形量全部被吸收,烧结系统漏风率减小,烧结主抽负荷降低,节约能源,减少烧结生产成本。

18、2)取消风箱下方的补偿器,新增大尺寸补偿量的降尘管补偿器在降尘管的中上部,增加补偿量,满足补偿各处累加的变形量,保证降尘管补偿器完全吸收各处累加的变形量,保证补偿装置完好,减少烧结系统漏风率。

19、3)取消大烟道原有多个固定点,仅设置一处与烧结机固定点水平位置相同的固定支架,合理布置大烟道补偿器和移动小车的位置,使烧结机和大烟道的固定点两侧变形方向相同,降尘管补偿装置两端也受到相同方向的变形,减少了累加变形量,保证补偿装置不损坏,烧结系统漏风率减小,烧结主抽负荷降低,节约能源,减少烧结生产成本。

技术特征:

1.一种烧结大烟道和降尘管的补偿装置,包括大烟道、大烟道补偿器、固定支架、移动小车、降尘管、降尘管补偿器,所述的降尘管分别设置在烧结机上的每个风箱下方,烧结机的下方设置固定点,所有降尘管连接大烟道,其特征在于,所述的大烟道分成若干段,每段大烟道之间通过设置大烟道补偿器连接,大烟道补偿器之间的大烟道底部设置若干移动小车,所述的大烟道底部设置固定支架,所述的降尘管中上部管道中间设置降尘管补偿器。

2.根据权利要求1所述的一种烧结大烟道和降尘管的补偿装置,其特征在于,所述的大烟道补偿器采用波纹管补偿器。

3.根据权利要求1所述的一种烧结大烟道和降尘管的补偿装置,其特征在于,所述的大烟道补偿器采用法兰套筒补偿器。

4.根据权利要求1所述的一种烧结大烟道和降尘管的补偿装置,其特征在于,所述的降尘管补偿器采用波纹管补偿器。

5.根据权利要求1所述的一种烧结大烟道和降尘管的补偿装置,其特征在于,所述的降尘管补偿器采用法兰套筒补偿器。

6.根据权利要求1或4或5所述的一种烧结大烟道和降尘管的补偿装置,其特征在于,所述的降尘管补偿器采用大尺寸补偿量的补偿器。

7.根据权利要求1所述的一种烧结大烟道和降尘管的补偿装置,其特征在于,所述的固定支架的水平位置与烧结机的固定点的水平位置相同。

8.根据权利要求1所述的一种烧结大烟道和降尘管的补偿装置的补偿方法,其特征在于,所述的烧结大烟道和降尘管的补偿装置的补偿方法的具体步骤如下:

技术总结

本发明涉及一种烧结大烟道和降尘管的补偿装置,包括大烟道、大烟道补偿器、固定支架、移动小车、降尘管、降尘管补偿器,所述的降尘管分别设置在烧结机上的每个风箱下方,烧结机的下方设置固定点,所有降尘管连接大烟道,所述的大烟道分成若干段,每段大烟道之间通过设置大烟道补偿器连接,大烟道补偿器之间的大烟道底部设置若干移动小车,所述的大烟道底部设置固定支架,所述的降尘管中上部管道中间设置降尘管补偿器,本发明的有益效果:补偿大烟道和降尘管因内部介质温度变化发生的所有变形量,烧结系统漏风率减小,烧结主抽负荷降低,节约能源,减少烧结生产成本。

技术研发人员:王忠英,吴增福,周志安,张志刚,韩云翔,周梦莎

受保护的技术使用者:中冶北方(大连)工程技术有限公司

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!