晶圆装卸腔室及立式炉的制作方法

本发明涉及立式炉,尤其涉及一种晶圆装卸腔室及立式炉。

背景技术:

1、晶圆随晶舟刚下降至晶圆装卸腔室时,温度可达到600℃-650℃,大量的热量辐射至晶圆装卸腔室内,导致晶圆装卸腔室内温度短时间剧增,加速了晶圆装卸腔室内其他设备的老化。

2、因此,如何延长晶圆装卸腔室内其他设备的使用寿命成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明提供一种晶圆装卸腔室,用以解决如何延长晶圆装卸腔室内其他设备的使用寿命的问题。

2、一方面,本发明提供一种晶圆装卸腔室,包括:

3、晶舟,设置于晶圆装卸腔室内,用于承载晶圆;

4、过滤器,设置于晶舟的一侧;过滤器上形成有氮气流出孔,通过氮气流出孔向晶舟鼓吹氮气;

5、热交换器,设置于晶舟远离过滤器的一侧;热交换器上形成有氮气回收孔;

6、回流管,设置于晶圆装卸腔室的底部,分别与过滤器、热交换器连通;

7、风机,安装于所述回流管内;

8、热能吸收部,设置于晶舟远离过滤器的一侧,用于吸收晶圆装卸腔室内的热能。

9、在其中一些实施例中,热能吸收部能够吸收波长为2.5μm-3.5μm的热辐射。

10、在其中一些实施例中,热能吸收部为吸热板,表面经氧化工艺形成有吸热层。

11、在其中一些实施例中,热能吸收部的面积大于晶舟沿竖直方向剖面的面积。

12、在其中一些实施例中,还包括:

13、热能汇聚部,设置于晶圆装卸腔室内,能够使热辐射汇集于热能吸收部上。

14、在其中一些实施例中,热能汇聚部包括:

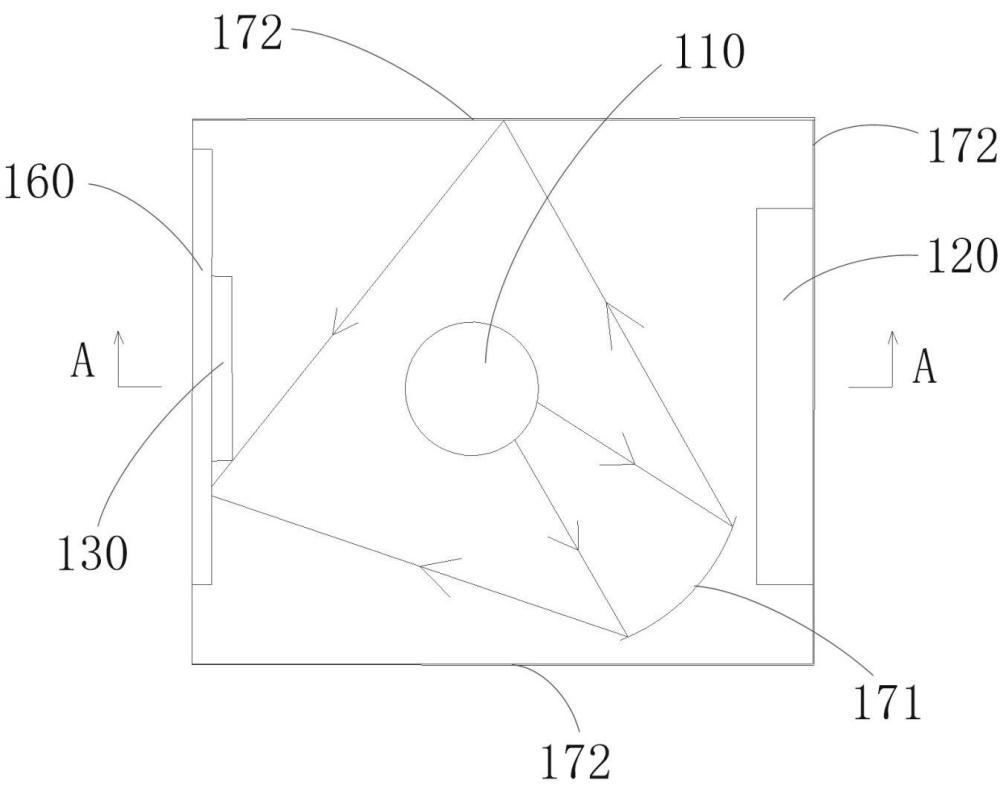

15、第一反射板,设置于晶舟与过滤器的共同一侧;第一反射板为弧形结构,凹陷面朝向热能吸收部。

16、在其中一些实施例中,热能汇聚部还包括:

17、第二反射板,为三个,分别设置于晶舟的相邻三侧;每个第二反射板为平板结构。

18、在其中一些实施例中,还包括:

19、升降机构,与晶舟的底端连接,用于驱使晶舟进行上下移动。

20、在其中一些实施例中,还包括:

21、转动机构,安装于升降机构上,与晶舟连接,能够驱使晶舟绕自身轴线转动。

22、另一方面,本发明还提供一种立式炉,包括炉管和任意实施例提供的晶圆装卸腔室;

23、炉管设置于晶圆装卸腔室的上方。

24、本发明的有益效果如下:本发明的晶圆装卸腔室通过设置晶舟、过滤器、热交换器、回流管、风机和热能吸收部,在晶圆随晶舟下降至晶圆装卸腔室内的过程中,低温氮气从过滤器的氮气流出孔流出,并流向晶舟和晶圆。借助低温氮气对晶舟和晶圆进行降温处理。之后,高温氮气通过氮气回收孔流入热交换器内,由热交换器对高温氮气进行降温处理。经降温处理的氮气在风机的作用下通过回流管再次流向过滤器被重新利用。通过增设热能吸收部,热能吸收部能够快速地吸收来自晶舟、晶圆和晶圆装卸腔室内环境的热能,既提高了晶舟和晶圆的降温速率,又降低了晶圆装卸腔室内环境温度上升幅度,有利于延长晶圆装卸腔室内其他设备的使用寿命,并降低了安全隐患。

技术特征:

1.一种晶圆装卸腔室,其特征在于,包括:

2.根据权利要求1所述的晶圆装卸腔室,其特征在于,所述热能吸收部能够吸收波长为2.5μm-3.5μm的热辐射。

3.根据权利要求1所述的晶圆装卸腔室,其特征在于,所述热能吸收部为吸热板,表面经氧化工艺形成有吸热层。

4.根据权利要求1所述的晶圆装卸腔室,其特征在于,所述热能吸收部的面积大于所述晶舟沿竖直方向剖面的面积。

5.根据权利要求1至4任一项所述的晶圆装卸腔室,其特征在于,还包括:

6.根据权利要求5所述的晶圆装卸腔室,其特征在于,所述热能汇聚部包括:

7.根据权利要求6所述的晶圆装卸腔室,其特征在于,所述热能汇聚部还包括:

8.根据权利要求1至4任一项所述的晶圆装卸腔室,其特征在于,还包括:

9.根据权利要求8所述的晶圆装卸腔室,其特征在于,还包括:

10.一种立式炉,包括炉管和权利要求1至9任一项所述的晶圆装卸腔室;

技术总结

本发明涉及立式炉技术领域,尤其涉及一种晶圆装卸腔室及立式炉,包括晶舟、过滤器、热交换器、回流管、风机和热能吸收部;在晶圆随晶舟下降至晶圆装卸腔室内的过程中,低温氮气从过滤器的氮气流出孔流出,并流向晶舟和晶圆。借助低温氮气对晶舟和晶圆进行降温处理。之后,高温氮气通过氮气回收孔流入热交换器内进行降温处理。经降温处理的氮气在风机的作用下通过回流管再次流向过滤器被重新利用。通过增设热能吸收部,热能吸收部能够快速地吸收来自晶舟、晶圆和晶圆装卸腔室内环境的热能,既提高了晶舟和晶圆的降温速率,又降低了晶圆装卸腔室内环境温度上升幅度,有利于延长晶圆装卸腔室内其他设备的使用寿命,并降低了安全隐患。

技术研发人员:刘晓东,赵燕平,赵金龙

受保护的技术使用者:上海微釜半导体设备有限公司

技术研发日:

技术公布日:2025/1/13

- 还没有人留言评论。精彩留言会获得点赞!