一种用于煤气化悬浮熔融炼铁的喷嘴

本发明属于冶金和煤化工,具体涉及一种用于煤气化悬浮熔融炼铁的喷嘴。

背景技术:

1、钢铁工业清洁生产、节能减排,最大限度地减少污染物排放是实现转型升级的主要目标。非高炉炼铁技术避免了对焦炭的依赖,煤气化悬浮熔融炼铁减少了原料烧结工艺,是未来技术发展的趋势。

2、现有煤气化喷嘴一般为气固双通道,分别为气化剂通道和煤粉通道。而煤气化悬浮熔融炼铁喷嘴至少要求气固固三通道,现有的煤气化喷嘴无法满足煤气化悬浮熔融炼铁的需求。

技术实现思路

1、本发明针对上述问题提供了一种用于煤气化悬浮熔融炼铁的喷嘴。

2、为达到上述目的本发明采用了以下技术方案:

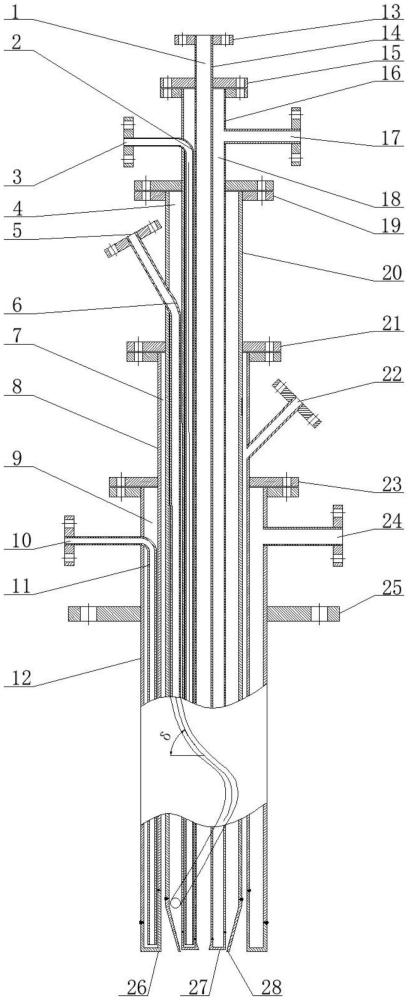

3、一种用于煤气化悬浮熔融炼铁的喷嘴,包括自内向外依次设置的气化剂管、第一冷却水外管、煤粉外管、矿粉外管和第二冷却水外管;

4、所述气化剂管的内腔为气化剂通道,所述气化剂管与第一冷却水外管之间的空腔为第一冷却水通道,所述第一冷却水外管与煤粉外管之间的空腔为煤粉通道,所述煤粉外管与矿粉外管之间的空腔为矿粉通道,所述矿粉外管和第二冷却水外管之间的空腔为第二冷却水通道。

5、进一步,所述气化剂管的上端设置有气化剂连接法兰,所述气化剂管的下端与第一冷却水喷头的内管焊接,所述第一冷却水喷头的外管与第一冷却水外管的下端焊接,所述第一冷却水外管的上端通过第五法兰与气化剂管密封连接,所述煤粉外管的上端通过第四法兰与第一冷却水外管密封连接,所述煤粉外管的下端焊接有煤粉喷头,所述矿粉外管的上端通过第三法兰与煤粉外管密封连接,所述矿粉外管的下端与第二冷却水喷头的内管焊接,所述第二冷却水喷头的外管与第二冷却水外管的下端焊接,所述第二冷却水外管的上端通过第二法兰与矿粉外管密封连接,在所述第二冷却水外管的上部设置有第一法兰,用于喷嘴和设备的连接。

6、再进一步,在所述第一冷却水外管的上部设置有第一冷却水进口和第一冷却水出口,所述第一冷却水进口和第一冷却水出口均位于第四法兰的上方,所述第一冷却水进口与第一冷却进水管的上端连通,所述第一冷却进水管位于第一冷却水通道内部,且所述第一冷却进水管的下端位于第一冷却水喷头内部,在所述煤粉外管的上部设置有煤粉进口,所述煤粉进口与进煤管的上端连通,所述进煤管位于煤粉通道内,在所述矿粉外管的上部设置有矿粉进口,在所述第二冷却水外管的上部设置有第二冷却水进口和第二冷却水出口,所述第二冷却水进口和第二冷却水出口均位于第一法兰的上方,所述第二冷却水进口与第二冷却进水管的上端连通,所述第二冷却进水管位于第二冷却水通道内部,所述第二冷却进水管的下端位于第二冷却水喷头的内部。

7、更进一步,所述第一冷却水喷头的出口内锥角α为30°~50°,所述第一冷却水喷头底部与煤粉喷头底部之间的高度差h2为1~5mm。

8、更进一步,所述进煤管从煤粉通道上部切向进入,底部末端位于煤粉喷头上部,所述进煤管在煤粉通道内空间旋转一周后切向将煤粉排入煤粉喷头,切向角度δ为50~70°。

9、更进一步,所述煤粉喷头锥角β范围为40°~65°。

10、更进一步,所述矿粉通道底部出口为外锥角结构,锥角γ为35°~60°,且锥角γ小于锥角β。

11、更进一步,所述第一冷却水喷头、煤粉喷头和第二冷却水喷头均为整体加工零件,所述喷嘴的材质为耐高温耐磨不锈钢。

12、更进一步,所述煤粉进口和进煤管的数量为1~4个;所述矿粉进口切向连通矿粉通道,所述矿粉进口的数量为为1~4个。

13、更进一步,所述第一冷却进水管下端距离第一冷却水喷头内腔底部的距离以及第二冷却进水管下端距离第二冷却水喷头内腔底部的间距均为h1,所述h1为3~10mm。

14、与现有技术相比本发明具有以下优点:

15、1、本发明具有气化剂通道、煤粉通道和矿粉通道三个通道,能够提高对气化剂、煤粉和矿粉的雾化效果,进而提高煤粉的气化反应速率和矿粉的还原反应速率;同时,能够一步实现煤粉的高温气化和矿粉的闪速还原,提高了碳转化率和矿粉的还原率,降低能耗,实现节能减排;

16、2、本发明喷嘴整体的材质为耐高温耐磨不锈钢,结合双层冷却水夹套结构,能够有效延长喷嘴的使用寿命,提高整体工艺能效;

17、3、本发明气化剂管、第一冷却水外管、煤粉外管、矿粉外管和第二冷却水外管之间均采用法兰连接的方式的连接,结构简单,安全稳定,便于检修维护,具有广泛的应用市场。

技术特征:

1.一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:包括自内向外依次设置的气化剂管(14)、第一冷却水外管(16)、煤粉外管(20)、矿粉外管(8)和第二冷却水外管(12);

2.根据权利要求1所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:所述气化剂管(14)的上端设置有气化剂连接法兰(13),所述气化剂管(14)的下端与第一冷却水喷头(27)的内管焊接,所述第一冷却水喷头(27)的外管与第一冷却水外管(16)的下端焊接,所述第一冷却水外管(16)的上端通过第五法兰(15)与气化剂管(14)密封连接,所述煤粉外管(20)的上端通过第四法兰(19)与第一冷却水外管(16)密封连接,所述煤粉外管(20)的下端焊接有煤粉喷头(28),所述矿粉外管(8)的上端通过第三法兰(21)与煤粉外管(20)密封连接,所述矿粉外管(8)的下端与第二冷却水喷头(26)的内管焊接,所述第二冷却水喷头(26)的外管与第二冷却水外管(12)的下端焊接,所述第二冷却水外管(12)的上端通过第二法兰(23)与矿粉外管(8)密封连接,在所述第二冷却水外管(12)的上部设置有第一法兰(25),用于喷嘴和设备的连接。

3.根据权利要求2所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:在所述第一冷却水外管(16)的上部设置有第一冷却水进口(3)和第一冷却水出口(17),所述第一冷却水进口(3)和第一冷却水出口(17)均位于第四法兰(19)的上方,所述第一冷却水进口(3)与第一冷却进水管(2)的上端连通,所述第一冷却进水管(2)位于第一冷却水通道(18)内部,且所述第一冷却进水管(2)的下端位于第一冷却水喷头(27)内部,在所述煤粉外管(20)的上部设置有煤粉进口(5),所述煤粉进口(5)与进煤管(6)的上端连通,所述进煤管(6)位于煤粉通道(4)内,在所述矿粉外管(8)的上部设置有矿粉进口(22),在所述第二冷却水外管(12)的上部设置有第二冷却水进口(10)和第二冷却水出口(24),所述第二冷却水进口(10)和第二冷却水出口(24)均位于第一法兰(25)的上方,所述第二冷却水进口(10)与第二冷却进水管(11)的上端连通,所述第二冷却进水管(11)位于第二冷却水通道(9)内部,所述第二冷却进水管(11)的下端位于第二冷却水喷头(26)的内部。

4.根据权利要求3所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:所述第一冷却水喷头(27)的出口内锥角α为30°~50°,所述第一冷却水喷头(27)底部与煤粉喷头(28)底部之间的高度差h2为1~5mm。

5.根据权利要求3所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:所述进煤管(6)从煤粉通道(4)上部切向进入,底部末端位于煤粉喷头(28)上部,所述进煤管(6)在煤粉通道(4)内空间旋转一周后切向将煤粉排入煤粉喷头(28),切向角度δ为50~70°。

6.根据权利要求3所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:所述煤粉喷头(28)锥角β范围为40°~65°。

7.根据权利要求6所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:所述矿粉通道(7)底部出口为外锥角结构,锥角γ为35°~60°,且锥角γ小于锥角β。

8.根据权利要求3所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:所述第一冷却水喷头(27)、煤粉喷头(28)和第二冷却水喷头(26)均为整体加工零件,所述喷嘴的材质为耐高温耐磨不锈钢。

9.根据权利要求3所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:所述煤粉进口(5)和进煤管(6)的数量为1~4个;所述矿粉进口(22)切向连通矿粉通道(7),所述矿粉进口(22)的数量为为1~4个。

10.根据权利要求3所述的一种用于煤气化悬浮熔融炼铁的喷嘴,其特征在于:所述第一冷却进水管(2)下端距离第一冷却水喷头(27)内腔底部的距离以及第二冷却进水管(11)下端距离第二冷却水喷头(26)内腔底部的间距均为h1,所述h1为3~10mm。

技术总结

本发明属于冶金和煤化工技术领域,具体涉及一种用于煤气化悬浮熔融炼铁的喷嘴,包括自内向外依次设置的气化剂管、第一冷却水外管、煤粉外管、矿粉外管和第二冷却水外管;所述气化剂管的内腔为气化剂通道,所述气化剂管与第一冷却水外管之间的空腔为第一冷却水通道,所述第一冷却水外管与煤粉外管之间的空腔为煤粉通道,所述煤粉外管与矿粉外管之间的空腔为矿粉通道,所述矿粉外管和第二冷却水外管之间的空腔为第二冷却水通道。本发明具有气化剂通道、煤粉通道和矿粉通道三个通道,能够提高对气化剂、煤粉和矿粉的雾化效果,进而提高煤粉的气化反应速率和矿粉的还原反应速率。

技术研发人员:李春玉,聂伟,赵建涛,郭良,房倚天,巴忠仁,曹国强,胡东海

受保护的技术使用者:中国科学院山西煤炭化学研究所

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!