一种具有凸台的不等厚管式均温板及其制备工艺的制作方法

本发明涉及均温板制备,尤其涉及一种具有凸台的不等厚管式均温板及其制备工艺。

背景技术:

1、随着电子芯片热流密度的不断增大以及功率需求的增高,传统的风冷技术已无法满足高度集成化的电子芯片散热需求,液冷技术逐渐成为市场主流,目前的液冷技术包括直接冷却和间接冷却,直接冷却为在机箱内充满如氟化液等的绝缘液体直接与电子芯片接触散热,这种方式受绝缘液体的限制,成本高昂且不易维修,市场上应用较少。间接冷却为在液冷板内部设液流通道,流体通过液冷板与电子芯片的接触导热带走热量,由于避免了流体与电子芯片的直接接触,间接冷却在现有液冷技术中更受欢迎,但是在液冷板内开设液流通道工艺较为复杂,成本较高,且开设液流通道的液冷板安装及使用过程中因强度不高而容易受压变形,严重影响了整体散热性能,为了解决该问题,现有技术通过提高液冷板的厚度从而提升安装强度,然而过厚的液冷板不能很好地保证散热效率,导致散热效率低,过厚的尺寸也不符合市场发展需求。

技术实现思路

1、本发明的目的在于:针对上述存在的问题,提供一种具有凸台的不等厚管式均温板及其制备工艺,上管体的内侧设置多个第一凸台,下管体的内侧设置多个第二凸台,从而使管体的厚度不一致,第一凸台与第二凸台连接提升整体厚度,提高了管体整体的强度,因第一凸台与第二凸台加强了管体的整体强度,未设置有第一凸台和第二凸台的部分可以作薄,从而大大提高均温板的散热性能。

2、为了实现上述发明目的,本发明采用的技术方案如下:

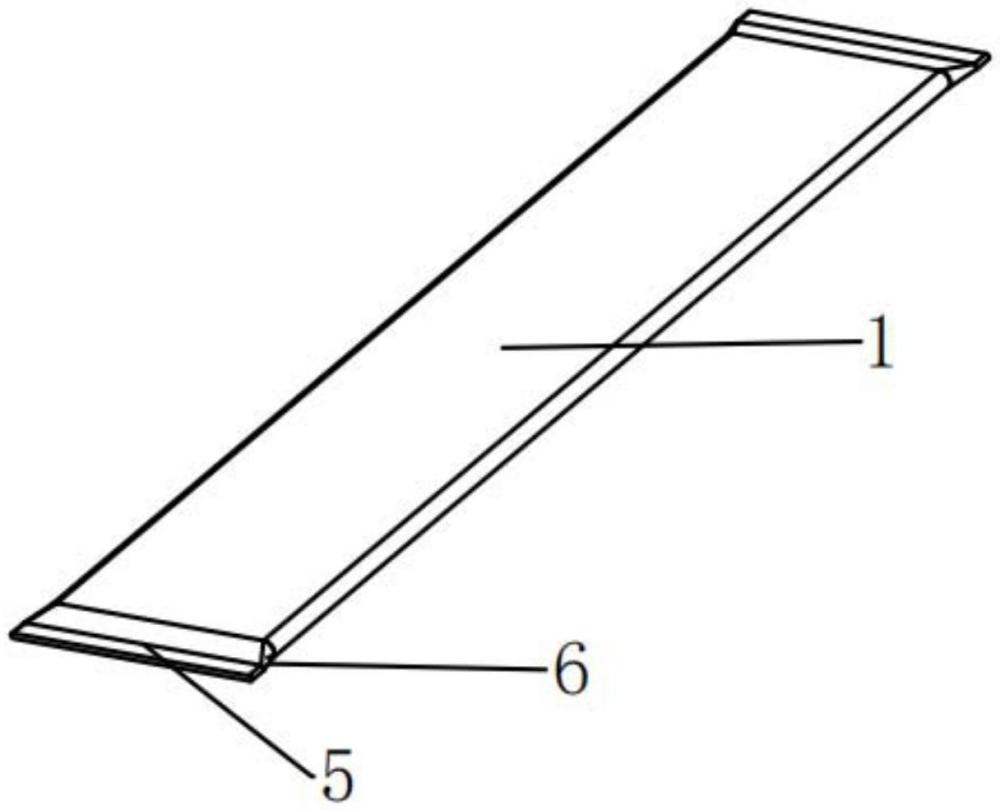

3、根据本发发明的一个方面,提供了一种具有凸台的不等厚管式均温板,包括由一片体经两侧相连后形成的空腔管体,所述空腔管体的包括上管体和下管体;

4、所述上管体的内侧设置有多个第一凸台,多个所述第一凸台由上管体经轧制一次成型,所述下管体的内侧设置有多个与所述第一凸台对应设置的第二凸台,多个所述第二凸台由下管体经轧制一次成型,所述第一凸台与呈对应设置的所述第二凸台固定连接;

5、所述上管体的两端分别向内侧倾斜弯曲以形成第一弯折部,所述下管体的两端分别向内侧弯曲以形成第二折弯部,所述第一折弯部与所述第二折弯部密封连接。

6、优选的,所述第一凸台和所述第二凸台的径向尺寸由底部向顶部逐渐减少,且所述第一凸台和所述第二凸台的顶部的端面呈水平设置。

7、优选的,所述第一凸台的顶部的端面与所述第二凸台的顶部的端面连接。

8、优选的,还包括吸液芯,所述吸液芯固定设置在所述上管体的内侧壁、所述第一凸台及所述第二凸台的外侧壁上。

9、优选的,所述上管体的外侧壁上设置有散热翅片,所述散热翅片与所述上管体固定连接。

10、优选的,所述散热翅片包括第一折线型翅片组和第二折线型翅片组,所述第一折线型翅片组和所述第二折线型翅片组沿所述上管体的横向交替布置;

11、所述第一折线型翅片组包括多个沿所述上管体纵向依次排列布置的第一折线型翅片,多个所述第一折线型翅片依次连为一体;

12、所述第二折线型翅片组包括多个沿所述上管体纵向依次排列布置的第二折线型翅片,多个所述第二折线型翅片依次连为一体;

13、所述第一折线型翅片的波峰与所述第二折线型翅片的波峰呈错位设置。

14、优选的,所述散热翅片包括第三折线型翅片组,所述第三折线型翅片组包括多个沿所述上管体纵向依次排列布置的第三折线型翅片,多个所述第三折线型翅片依次连为一体,所述第三折线型翅片的波峰沿所述上管体的横向呈波浪状设置。

15、优选的,所述散热翅片包括第四折线型翅片组,所述第四折线型翅片组包括多个沿所述上管体横向依次排列布置的第四折线型翅片,多个所述第四折线型翅片依次连为一体,所述第四折线型翅片的波峰沿所述上管体的纵向呈直线形设置。

16、优选的,一种具有凸台的不等厚管式均温板的制备工艺,其特征在于:包括以下步骤:

17、s1、选取平面基材,沿平面基材的纵向进行滚压轧制,以使平面基材的一侧面上形成第一凸台组和第二凸台组,第一凸台组和第二凸台组呈轴对称设置,其中,第一凸台组包括至少一列由多个沿平面基材纵向间隔设置的第一凸台组成的第一凸台列,第二凸台组包括至少一列由多个沿平面基材纵向间隔设置的第二凸台组成的第二凸台列;

18、s2、将经过滚压轧制后的平面基材的两侧滚压出带有弧度的连接部,连接部向带有凸台的一侧弯曲,再对平面基材的中部滚压,使平面基材的两侧的连接部相互靠近,形成u形材,继续滚压直到两侧连接部接触,将两侧连接部进行焊接,以形成o形管体;

19、s3、对o形管体的两相对侧面进行滚压,直到相对应的第一凸台与第二凸台接触,o形管体变成椭圆形管体,对椭圆形管体进行裁切,形成管体段,对管体段进行清洗,并检漏;

20、s4、对管体段中第一凸台与第二凸台的接触处进行焊接,再对管体段的其中一端冲压,使该端部的上下两侧紧密接触,并将接触部位进行焊接,形成半密封管体段,在半密封管体段的开口端通入液体进行试水检测,经试水检测后,从开口端对半密封管体段进行抽真空并注入冷却液;

21、s5、对半密封管体段的开口端进行冲压焊接,以使管体段的两端均密封,形成均温板。

22、优选的,在所述步骤s5中,还包括以下步骤:

23、选取散热翅片,将散热翅片紧贴在均温板的一外侧壁上;

24、在散热翅片与均温板接触处进行焊接,将散热翅片固定在均温板的外侧壁上。

25、综上所述,由于采用了上述技术方案,本发明的有益效果是:

26、本发明的均温板由一片体经两侧相连后形成的空腔管体,再将空腔管体两端密封从而形成均温板,空腔管体包括上管体和下管体,上管体的内侧设置多个第一凸台,下管体的内侧设置多个第二凸台,从而使管体的厚度不一致,第一凸台与第二凸台连接提升整体厚度,提高了管体整体的强度,因第一凸台与第二凸台加强了管体的整体强度,未设置有第一凸台和第二凸台的部分可以作薄,从而大大提高均温板的散热性能。

技术特征:

1.一种具有凸台的不等厚管式均温板,其特征在于,包括由一片体经两侧相连后形成的空腔管体,所述空腔管体的包括上管体和下管体;

2.根据权利要求1所述的一种具有凸台的不等厚管式均温板,其特征在于:所述第一凸台和所述第二凸台的径向尺寸由底部向顶部逐渐减少,且所述第一凸台和所述第二凸台的顶部的端面呈水平设置。

3.根据权利要求2所述的一种具有凸台的不等厚管式均温板,其特征在于:所述第一凸台的顶部的端面与所述第二凸台的顶部的端面连接。

4.根据权利要求1所述的一种具有凸台的不等厚管式均温板,其特征在于:还包括吸液芯,所述吸液芯固定设置在所述上管体的内侧壁、所述第一凸台及所述第二凸台的外侧壁上。

5.根据权利要求1所述的一种具有凸台的不等厚管式均温板,其特征在于:所述上管体的外侧壁上设置有散热翅片,所述散热翅片与所述上管体固定连接。

6.根据权利要求5所述的一种具有凸台的不等厚管式均温板,其特征在于:所述散热翅片包括第一折线型翅片组和第二折线型翅片组,所述第一折线型翅片组和所述第二折线型翅片组沿所述上管体的横向交替布置;

7.根据权利要求5所述的一种具有凸台的不等厚管式均温板,其特征在于:所述散热翅片包括第三折线型翅片组,所述第三折线型翅片组包括多个沿所述上管体纵向依次排列布置的第三折线型翅片,多个所述第三折线型翅片依次连为一体,所述第三折线型翅片的波峰沿所述上管体的横向呈波浪状设置。

8.根据权利要求5所述的一种具有凸台的不等厚管式均温板,其特征在于:所述散热翅片包括第四折线型翅片组,所述第四折线型翅片组包括多个沿所述上管体横向依次排列布置的第四折线型翅片,多个所述第四折线型翅片依次连为一体,所述第四折线型翅片的波峰沿所述上管体的纵向呈直线形设置。

9.根据权利要求1所述的一种具有凸台的不等厚管式均温板的制备工艺,其特征在于:包括以下步骤:

10.根据权利要求9所述的一种具有凸台的不等厚管式均温板的制备工艺,其特征在于:在所述步骤s5中,还包括以下步骤:

技术总结

本发明公开了一种具有凸台的不等厚管式均温板及其制备工艺,均温板包括由一片体经两侧相连后形成的空腔管体,空腔管体包括上管体和下管体,上管体的内侧设置有多个第一凸台,多个第一凸台由上管体经轧制一次成型,下管体的内侧设置有多个与第一凸台对应设置的第二凸台,多个第二凸台由下管体经轧制一次成型,上管体的两端向内侧倾斜弯曲以形成第一弯折部,下管体的两端分别向内侧弯曲以形成第二折弯部,第一折弯部与第二折弯部密封连接。本发明设置第一凸台和第二凸台,从而使管体的厚度不一致,第一凸台与第二凸台连接提升整体厚度,提高了管体整体的强度,未设置有第一凸台和第二凸台的管体部分可以作薄,从而大大提高均温板的散热性能。

技术研发人员:林健,沈平,黄寿来,黄乃玉,吴文俊,梁立兴

受保护的技术使用者:南宁市安和机械设备有限公司

技术研发日:

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!