一种可清管式换热器的制作方法

本技术涉及锂电池生产,具体涉及一种可清管式换热器。

背景技术:

1、随着汽车电动汽车行业的快速发展,锂电池行业也随之迅猛发展。磷酸铁锂是锂电池阳极材料,磷酸铁又作为磷酸铁锂生产主要原料,市场需量很大。当前最为广泛应用的磷酸铁生产工艺是将铁粉、磷酸、氧化剂(过氧化氢)和调节ph的试剂,按照一定的比例进行混合溶解,反应完全后得到初步的磷酸铁沉淀溶液,将磷酸铁打入压滤板框中进行三次洗涤,洗涤完成后到成品压滤工艺,将得到的滤饼输送到闪蒸机中。在闪蒸机中,浆料被瞬间闪蒸烘干,物料随烘干气体被带走,经过布袋除尘,被收集,此时高温烘干气(进入烘干机前约250~300℃)变成低温气体(约100℃)进入烟囱排向大气。由于高温烘干气是从常温开始加热到约250~300℃,因此回收低温烟气的热量可以降低系统能耗,节约能源,节约成本。

2、自2020年,国家提出双碳目标,要求企业尽可能节能减排、减碳,因此对于磷酸铁生产工艺,在尾气排放末端加一台换热器回收余热就显得非常有必要。但是在实际生产过程中,由于布袋未全部过滤磷酸铁,致使一部分磷酸铁粉末混入尾气中。当烟气降温时,尾气中水分凝结,磷酸铁遇水则变成粘稠物料,易粘结,成干料后,较硬。理论上来说,这种低温余热回收,气气板式换热器将是最好的选择。但是在实际生产过程中发现,板式换热器清洗极为不方便,且清洗周期过短,给生产带来很大麻烦,以至于业主一度想要取消换热器。因此本实用新型将以管式换热器代替板式换热器,并配上自动清灰系统,可保证换热器长久运行。

技术实现思路

1、本实用新型的目的是针对现有技术存在的不足,提供一种可清管式换热器。

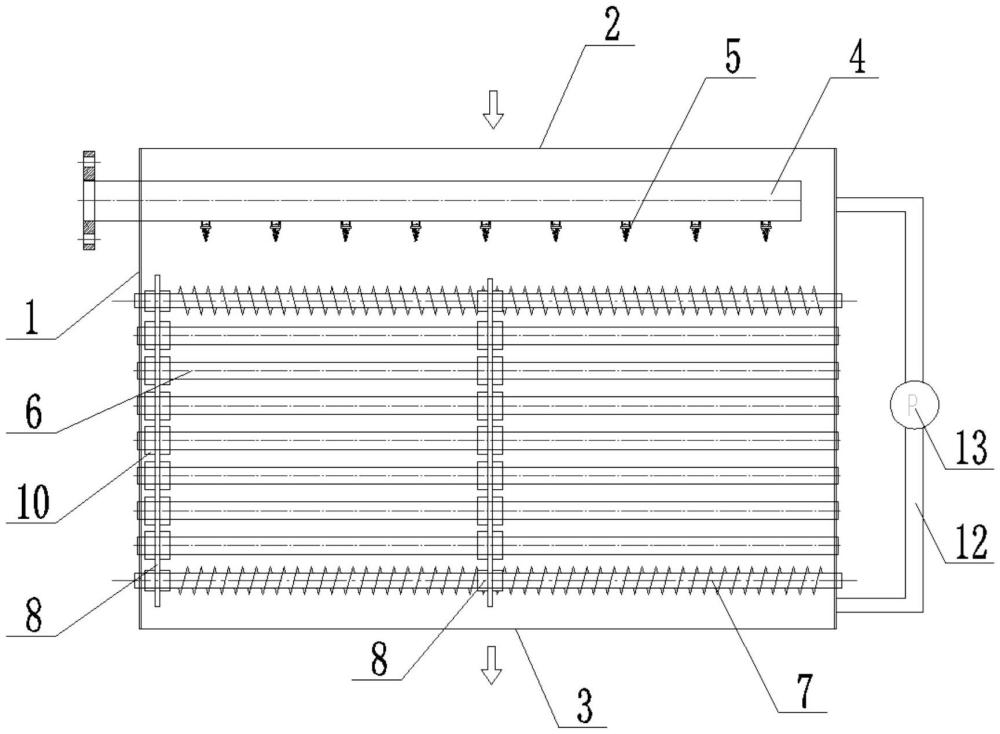

2、为实现上述目的,本实用新型提供了一种可清管式换热器,包括壳体,所述壳体的上下两端分别设有进气口和出气口,所述进气口下侧的壳体内设有喷淋管,所述喷淋管的一端穿过壳体伸出外侧,所述喷淋管上设有多组喷嘴,所述喷淋管下侧的壳体上穿插设有多个换热管,所述壳体上还可转动连接有多个螺纹杆,每一螺纹杆的外侧螺纹连接有若干螺母,所述螺母固定连接在清灰管板上,所述清灰管板上与换热管对应位置固定有供换热管穿过的清灰管。

3、进一步的,所述清灰管的两端外侧设有若干刀片。

4、进一步的,所述清灰管的两端分别设有8个刀片,8个刀片在清灰管上呈均匀分布。

5、进一步的,所述喷淋管为两根,两根喷淋管呈间隔设置。

6、进一步的,每组喷嘴为三个,其中一个设置在所述喷淋管的正下侧,其余两个对称的设置在喷淋管的斜下侧。

7、进一步的,所述换热管在壳体上以矩形阵列分布设置。

8、进一步的,所述螺纹杆为4个,两两设置在所述换热管的上下两侧。

9、进一步的,所述螺纹杆的一端与设置在壳体外侧的执行器连接。

10、进一步的,所述壳体的一侧的上下两端还通过气管与差压表连接,所述差压表与用以控制清灰作业的控制器连接。

11、有益效果:本实用新型通过在壳体内安装清灰管板和喷淋管,并配以螺杆、焊接螺母配合,可使清灰管板在壳体内做往复运动,通过摩擦作用,可以方便的清理粘结在换热管上的硬质灰垢;并通过安装差压表,实现设备不停机的状态下自动清灰,且无需管理人员监管,并可确保设备正常运行,不影响企业生产;清灰结构操作简单方便,不会给设备带来其他安全隐患。

技术特征:

1.一种可清管式换热器,其特征在于,包括壳体,所述壳体的上下两端分别设有进气口和出气口,所述进气口下侧的壳体内设有喷淋管,所述喷淋管的一端穿过壳体伸出外侧,所述喷淋管上设有多组喷嘴,所述喷淋管下侧的壳体上穿插设有多个换热管,所述壳体上还可转动连接有多个螺纹杆,每一螺纹杆的外侧螺纹连接有若干螺母,所述螺母固定连接在清灰管板上,所述清灰管板上与换热管对应位置固定有供换热管穿过的清灰管。

2.根据权利要求1所述的一种可清管式换热器,其特征在于,所述清灰管的两端外侧设有若干刀片。

3.根据权利要求2所述的一种可清管式换热器,其特征在于,所述清灰管的两端分别设有8个刀片,8个刀片在清灰管上呈均匀分布。

4.根据权利要求1所述的一种可清管式换热器,其特征在于,所述喷淋管为两根,两根喷淋管呈间隔设置。

5.根据权利要求1所述的一种可清管式换热器,其特征在于,每组喷嘴为三个,其中一个设置在所述喷淋管的正下侧,其余两个对称的设置在喷淋管的斜下侧。

6.根据权利要求1所述的一种可清管式换热器,其特征在于,所述换热管在壳体上以矩形阵列分布设置。

7.根据权利要求1所述的一种可清管式换热器,其特征在于,所述螺纹杆为4个,两两设置在所述换热管的上下两侧。

8.根据权利要求1所述的一种可清管式换热器,其特征在于,所述螺纹杆的一端与设置在壳体外侧的执行器连接。

9.根据权利要求1所述的一种可清管式换热器,其特征在于,所述壳体的一侧的上下两端还通过气管与差压表连接,所述差压表与用以控制清灰作业的控制器连接。

技术总结

本技术公开了一种可清管式换热器。它包括壳体,所述壳体的上下两端分别设有进气口和出气口,所述进气口下侧的壳体内设有喷淋管,所述喷淋管的一端穿过壳体伸出外侧,所述喷淋管上设有多组喷嘴,所述喷淋管下侧的壳体上穿插设有多个换热管,所述壳体上还可转动连接有多个螺纹杆,每一螺纹杆的外侧螺纹连接有若干螺母,所述螺母固定连接在清灰管板上,所述清灰管板上与换热管对应位置固定有供换热管穿过的清灰管。本技术通过在壳体内安装清灰管板和喷淋管,并配以螺杆、焊接螺母配合,可使清灰管板在壳体内做往复运动,通过摩擦作用,可以方便的清理粘结在换热管上的硬质灰垢。

技术研发人员:郭亮,张可春,周帅,杨康,梁欣

受保护的技术使用者:南京宜热纵联环保科技溧阳有限公司

技术研发日:20240102

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!