一种双室炉高温烟气循环回用结构的制作方法

本技术涉及高温烟气回用,具体涉及一种双室炉高温烟气循环回用结构。

背景技术:

1、业内采用双室炉将废铝熔炼再生成金属铝,实现废铝回用,提高经济效益。双室炉包括加热室和加料室,且二者间通过铝液循环通道和烟气通道连通;其中,在加料室中加入废铝,在加热室通过燃烧产生高温烟气,一部分高温烟气经烟气通道流入加料室加热废铝,另一部分高温烟气加热铝液循环通道中的铝液,被加热的铝液经铝液循环通道流入加料室熔炼废铝,实现废铝回用。

2、然而,在常规的双室炉中对高温烟气的热能利用率并不高,具体的,在高温烟气加热废铝以及与铝液换热后被直接排放,导致高温烟气热能利用率低。另外,加料室中的废铝在与高温烟气和铝液换热后被熔炼,这时容易产生高温浓烟,在高温浓烟中含有多种有机废气,若将其与高温烟气直接排放会导致空气污染。

3、综上所述,急需一种双室炉高温烟气循环回用结构以解决现有技术中存在的高温烟气热能利用率低和废铝熔炼产生高温浓烟污染空气的问题。

技术实现思路

1、本实用新型目的在于提供一种双室炉高温烟气循环回用结构,具体技术方案如下:

2、一种双室炉高温烟气循环回用结构,包括加热室、加料室、回转窑和烟气回用组件;在所述加热室上设置烟气通道,并通过所述烟气通道与所述加料室连通;所述回转窑的一端为投料口,另一端为出料口,所述出料口与所述加料室的进料口连通;在所述回转窑靠近所述投料口的一端设置烟气出口;所述烟气回用组件的一端与所述烟气出口连通,而另一端与所述加热室连通。

3、可选的,所述烟气回用组件包括旋风除尘器、引风机、第一管路、第二管路和第三管路;所述第一管路的一端与所述回转窑的烟气出口连通,而另一端与所述旋风除尘器的第一进风口连通;所述第二管路的一端与所述旋风除尘器的第一出风口连通,而另一端与所述引风机的第二进风口连通;所述第三管路的一端与所述引风机的第二出风口连通,而另一端与所述加热室连通。

4、可选的,所述第三管路与所述加热室的炉膛连通。

5、可选的,在所述加热室上设置烧嘴;所述第三管路与所述烧嘴连通。

6、可选的,所述烧嘴的数量至少为两个,在所述第三管路上设置多个支管路,所述支管路与所述烧嘴一一对应连通。

7、可选的,所述烟气回用组件还包括多个第一烟气流量调节阀,且一一对应设置在所述第一管路、所述第二管路和所述第三管路上。

8、可选的,所述烟气回用组件还包括多个第二烟气流量调节阀,且一一对应设置在所述支管路上。

9、可选的,在所述加热室和所述加料室之间还设置所述铝液循环通道,所述铝液循环通道包括第一通道和第二通道;所述第一通道的一端与所述加热室连接,而另一端与所述加料室连接;所述第二通道的一端与所述加料室连接,而另一端与所述加热室连接。

10、可选的,所述回转窑倾斜设置,且所述投料口高于所述出料口。

11、可选的,所述双室炉高温烟气循环回用结构还包括支撑件,所述支撑件的一端固定设置,而另一端与所述回转窑连接。

12、应用本实用新型的技术方案,至少具有以下有益效果:

13、(1)本实用新型提供的一种双室炉高温烟气循环回用结构,通过回转窑向加料室中加入废铝,在加热室通过燃烧产生高温烟气,一部分高温烟气经烟气通道直接流入加料室加热废铝,另一部分高温烟气加热铝液循环通道中的铝液后再经烟气通道流入加料室,被加热的铝液经铝液循环通道流入加料室熔炼废铝;高温烟气经加料室的进料口流进回转窑,在预热回转窑内的废铝后,经烟气出口流出;流出的高温烟气经烟气回用组件流回至加热室内,循环利用,大大提高了高温烟气热能利用率;同时,高温烟气在循环的过程中还能够把加料室内因废铝熔炼产生的高温浓烟携带至加热室内重新燃烧,提高燃烧效率和燃烧完全,进而实现减排效果。

14、(2)本实用新型中在加热室上设置烧嘴,第三管路与烧嘴连通,便于将高温烟气直接通入烧嘴燃烧,提高燃烧效率和燃烧完全,一方面实现减排效果,另一方面提高高温烟气热能利用率。

15、除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

技术特征:

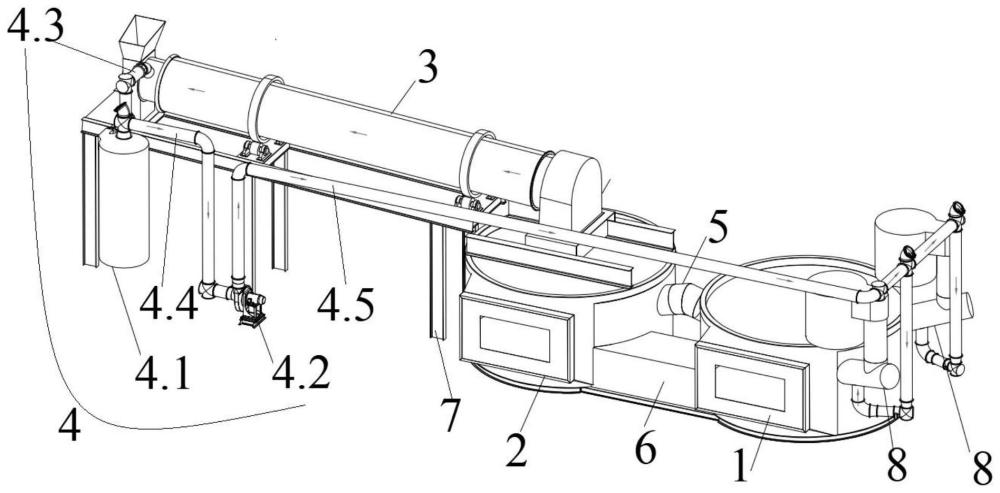

1.一种双室炉高温烟气循环回用结构,其特征在于,包括加热室(1)、加料室(2)、回转窑(3)和烟气回用组件(4);在所述加热室(1)上设置烟气通道(5),并通过所述烟气通道(5)与所述加料室(2)连通;所述回转窑(3)的一端为投料口,另一端为出料口,所述出料口与所述加料室(2)的进料口连通;在所述回转窑(3)靠近所述投料口的一端设置烟气出口;所述烟气回用组件(4)的一端与所述烟气出口连通,而另一端与所述加热室(1)连通。

2.根据权利要求1所述的双室炉高温烟气循环回用结构,其特征在于,所述烟气回用组件(4)包括旋风除尘器(4.1)、引风机(4.2)、第一管路(4.3)、第二管路(4.4)和第三管路(4.5);所述第一管路(4.3)的一端与所述回转窑(3)的烟气出口连通,而另一端与所述旋风除尘器(4.1)的第一进风口连通;所述第二管路(4.4)的一端与所述旋风除尘器(4.1)的第一出风口连通,而另一端与所述引风机(4.2)的第二进风口连通;所述第三管路(4.5)的一端与所述引风机(4.2)的第二出风口连通,而另一端与所述加热室(1)连通。

3.根据权利要求2所述的双室炉高温烟气循环回用结构,其特征在于,所述第三管路(4.5)与所述加热室(1)的炉膛连通。

4.根据权利要求2所述的双室炉高温烟气循环回用结构,其特征在于,在所述加热室(1)上设置烧嘴(8);所述第三管路(4.5)与所述烧嘴(8)连通。

5.根据权利要求4所述的双室炉高温烟气循环回用结构,其特征在于,所述烧嘴(8)的数量至少为两个,在所述第三管路(4.5)上设置多个支管路,所述支管路与所述烧嘴(8)一一对应连通。

6.根据权利要求3或4所述的双室炉高温烟气循环回用结构,其特征在于,所述烟气回用组件(4)还包括多个第一烟气流量调节阀,且一一对应设置在所述第一管路(4.3)、所述第二管路(4.4)和所述第三管路(4.5)上。

7.根据权利要求5所述的双室炉高温烟气循环回用结构,其特征在于,所述烟气回用组件(4)还包括多个第二烟气流量调节阀,且一一对应设置在所述支管路上。

8.根据权利要求7所述的双室炉高温烟气循环回用结构,其特征在于,在所述加热室(1)和所述加料室(2)之间还设置铝液循环通道(6),所述铝液循环通道(6)包括第一通道和第二通道;所述第一通道的一端与所述加热室(1)连接,而另一端与所述加料室(2)连接;所述第二通道的一端与所述加料室(2)连接,而另一端与所述加热室(1)连接。

9.根据权利要求8所述的双室炉高温烟气循环回用结构,其特征在于,所述回转窑(3)倾斜设置,且所述投料口高于所述出料口。

10.根据权利要求9所述的双室炉高温烟气循环回用结构,其特征在于,还包括支撑件(7),所述支撑件(7)的一端固定设置,而另一端与所述回转窑(3)连接。

技术总结

本技术涉及高温烟气回用技术领域,具体涉及一种双室炉高温烟气循环回用结构。该回用结构包括加热室、加料室、回转窑和烟气回用组件;在所述加热室上设置烟气通道,并通过所述烟气通道与所述加料室连通;所述回转窑的一端为投料口,另一端为出料口,所述出料口与所述加料室的进料口连通;在所述回转窑靠近所述投料口的一端设置烟气出口;所述烟气回用组件的一端与所述烟气出口连通,而另一端与所述加热室连通。本技术解决现有技术中存在的高温烟气热能利用率低和废铝熔炼产生高温浓烟污染空气的问题。

技术研发人员:周绍芳

受保护的技术使用者:湖南巴陵炉窑节能股份有限公司

技术研发日:20240202

技术公布日:2025/1/28

- 还没有人留言评论。精彩留言会获得点赞!