汽水混合换热器的制作方法

本技术涉及污水处理领域,特别是一种汽水混合换热器。

背景技术:

1、现有的污水收集管网系统往往雨污混接,存在地下水、山溪水、河水等外水入渗的情况,进而引发冬季污水处理厂进水温度过低,污水处理厂进水温度过低将导致城镇生活污水处理厂生化系统崩溃,是我国北方地区生活污水处理工程普遍面临的困境。对污水收集管网系统进行雨污分流,以杜绝外水入渗,存在难度大、耗时长、投资高的问题,无法大规模有效地解决污水处理厂冬季进水温度过低的问题。

2、对进厂水温实施人为干预是目前经济因素限制下,行之有效的技术手段。污水中含有大量杂质,无法采用直接加热方式;沉浸式蛇管换热方式效率过低,难以适应较大的污水体量;采用板式换热器,极易发生堵塞现象。而传统汽水混合换热器多采用均匀分布的喷射孔向混合区引入蒸汽,这种方式提高了换热水平与混合效果,但应用于污水加热时,却极易发生堵塞,导致污水加热系统故障频发。

技术实现思路

1、本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一,基于此,提供一种汽水混合换热器。

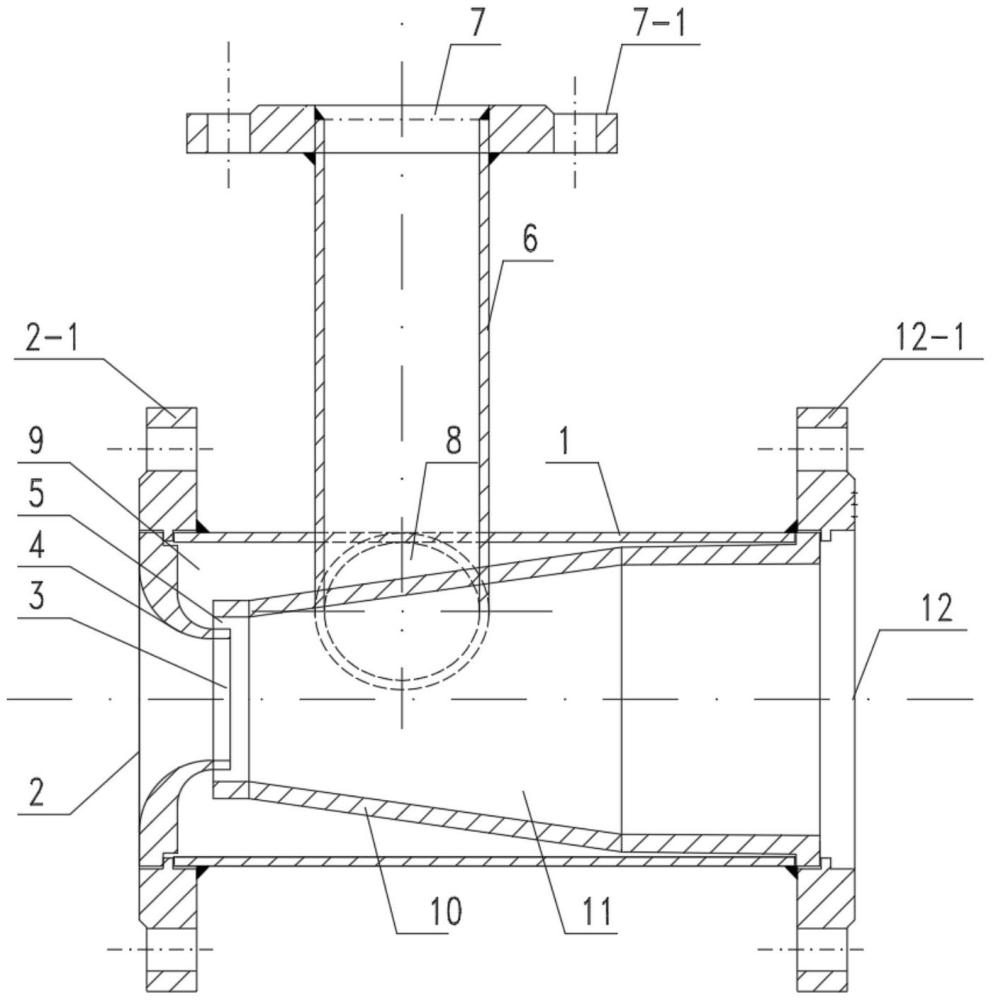

2、一种汽水混合换热器,包括:

3、换热器壳体;

4、混合腔壳体,所述换热器壳体套设在所述混合腔壳体的外周,所述混合腔壳体的一端设有混合腔污水入口,另一端设有换热后水出口;

5、渐缩管,所述渐缩管设在所述换热器壳体的入口处且其末端延伸至所述混合腔污水入口内侧,所述渐缩管的末端与所述混合腔壳体之间留有间隙;

6、所述混合腔壳体、所述换热器壳体与所述渐缩管之间的空间形成所述蒸汽腔,所述蒸汽腔与所述混合腔污水入口相连通;

7、蒸汽引入管,所述蒸汽引入管连接在蒸汽入口处。

8、本实用新型的汽水混合换热器,在换热器壳体的入口处设有渐缩管,污水经渐缩管后流速升高,压力降低,而渐缩管末端延伸至混合腔污水入口内侧,从而在混合腔污水入口处形成负压区;同时,高温蒸汽经蒸汽入口进入蒸汽腔,蒸汽腔内的高温蒸汽在负压抽吸作用下,经所述间隙进入混合腔壳体内,蒸汽与污水混合换热,后经混合腔壳体换热后水出口流出。本实用新型的汽水混合换热器,结构简单,应用于污水加热时,在混合腔内进行气液混合加热,气液直接接触使得换热效率高,而混合腔作为换热空间使得该汽水混合换热器具有堵塞风险低,稳定性强等优势。

9、根据本实用新型的实施例,所述混合腔壳体包括扩口段,所述混合腔污水入口设在所述扩口段的一端,所述扩口段的横截面的面积在自所述混合腔污水入口到所述设有换热后水出口的方向上呈增大趋势。由此,对加热后的污水流速起到缓冲作用,避免污水流速过高对后续管道的冲击。

10、根据本实用新型的实施例,所述混合腔壳体还包括等径段,所述等径段与所述扩口段的另一端相连,所述换热后水出口设在所述等径段的端部。由此,进一步地降低污水流速。

11、根据本实用新型的实施例,所述渐缩管的末端与混合腔壳体的间隙宽度不低于10mm。由此,使得蒸汽能够快速进入混合腔壳体内,更高效率的完成换热。

12、根据本实用新型的实施例,所述换热器壳体为筒状。

13、根据本实用新型的实施例,所述换热器壳体的内径为150mm~250mm。

14、根据本实用新型的实施例,所述蒸汽引入管的内径为75mm~150mm。

15、根据本实用新型的实施例,所述渐缩管与混合腔壳体的长度之比为1:(5~8)。

16、根据本实用新型的实施例,所述换热器壳体的入口端设有进水管道接口,所述进水管道接口与所述渐缩管的入口端相连,所述进水管道接口处设有第一法兰盘。由此,方便外接污水来水管道。

17、根据本实用新型的实施例,所述蒸汽引入管的入口端设有蒸汽管道接口,蒸汽管道接口端部设有第二法兰盘。由此,方便外接蒸汽管道。

18、根据本实用新型的实施例,所述换热器壳体的出口端设有出水管道接口,所述出水管道接口与所述换热后水出口相连通,所述出水管道接口处设有第三法兰盘。由此,方便外接污水出水管道。

技术特征:

1.一种汽水混合换热器,其特征在于,包括:

2.根据权利要求1所述的汽水混合换热器,其特征在于,所述混合腔壳体包括扩口段,所述混合腔污水入口设在所述扩口段的一端,所述扩口段的横截面的面积在自所述混合腔污水入口到所述设有换热后水出口的方向上呈增大趋势。

3.根据权利要求2所述的汽水混合换热器,其特征在于,所述混合腔壳体还包括等径段,所述等径段与所述扩口段的另一端相连,所述换热后水出口设在所述等径段的端部。

4.根据权利要求1所述的汽水混合换热器,其特征在于,所述渐缩管的末端与混合腔壳体的间隙宽度不低于10mm。

5.根据权利要求1-4任一项所述的汽水混合换热器,其特征在于,所述换热器壳体为筒状。

6.根据权利要求5所述的汽水混合换热器,其特征在于,所述换热器壳体的内径为150mm~250mm;

7.根据权利要求5所述的汽水混合换热器,其特征在于,所述渐缩管与混合腔壳体的长度之比为1:(5~8)。

8.根据权利要求1所述的汽水混合换热器,其特征在于,所述换热器壳体的入口端设有进水管道接口,所述进水管道接口与所述渐缩管的入口端相连,所述进水管道接口处设有第一法兰盘。

9.根据权利要求1所述的汽水混合换热器,其特征在于,所述蒸汽引入管的入口端设有蒸汽管道接口,蒸汽管道接口端部设有第二法兰盘。

10.根据权利要求1所述的汽水混合换热器,其特征在于,所述换热器壳体的出口端设有出水管道接口,所述出水管道接口与所述换热后水出口相连通,所述出水管道接口处设有第三法兰盘。

技术总结

本技术提供一种汽水混合换热器,该汽水混合换热器,包括:换热器壳体;所述换热器壳体套设在混合腔壳体的外周,所述混合腔壳体的一端设有混合腔污水入口,另一端设有换热后水出口;渐缩管设在所述换热器壳体的入口处且其末端延伸至所述混合腔污水入口内侧,所述渐缩管的末端与所述混合腔壳体之间留有间隙;混合腔壳体、所述换热器壳体与所述渐缩管之间的空间形成所述蒸汽腔,所述蒸汽腔与所述混合腔污水入口相连通;蒸汽引入管,所述蒸汽引入管连接在蒸汽入口处。本技术应用于污水加热时,具有换热效率高,堵塞风险低,稳定性强等优势。

技术研发人员:张炜杰,徐军礼,刘桐杜,王勇,王特,杜木子,许润全,李梦阳

受保护的技术使用者:陕西市政建筑设计研究院有限公司

技术研发日:20240301

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!