一种蓄热式熔炼炉的制作方法

本技术涉及再生铝合金,特别涉及一种蓄热式熔炼炉。

背景技术:

1、铝合金按其成分和加工方法又分为变形铝合金和铸造铝合金,变形铝合金是先将合金配料熔铸成坯锭,再进行塑性变形加工,通过轧制、挤压、拉伸、锻造等方法制成各种塑性加工制品,蓄热式熔炼炉利用熔炼过程中产生的余热,通过蓄热材料进行储存,并在下一次熔炼时释放,从而减少能源消耗,降低碳排放,达到节能环保的目的,因此铝合金废料在进行回收熔炼时,通常会使用到蓄热式熔炼炉,但熔炼炉自身不具备进料机构,使得废料需要通过外部的叉车送入炉体内,由于叉车的输送能力有限,因此铝合金废料常常集中堆积在炉体中间,导致一次进料量有限,增加熔炼炉的工作次数,因此实用新型人提出一种蓄热式熔炼炉来满足使用需求。

技术实现思路

1、本实用新型要解决的技术问题是提供一种蓄热式熔炼炉以解决现有铝合金废料常常集中堆积在炉体中间,导致一次进料量有限,增加熔炼炉的工作次数的问题。

2、为解决上述技术问题,本实用新型提供如下技术方案:

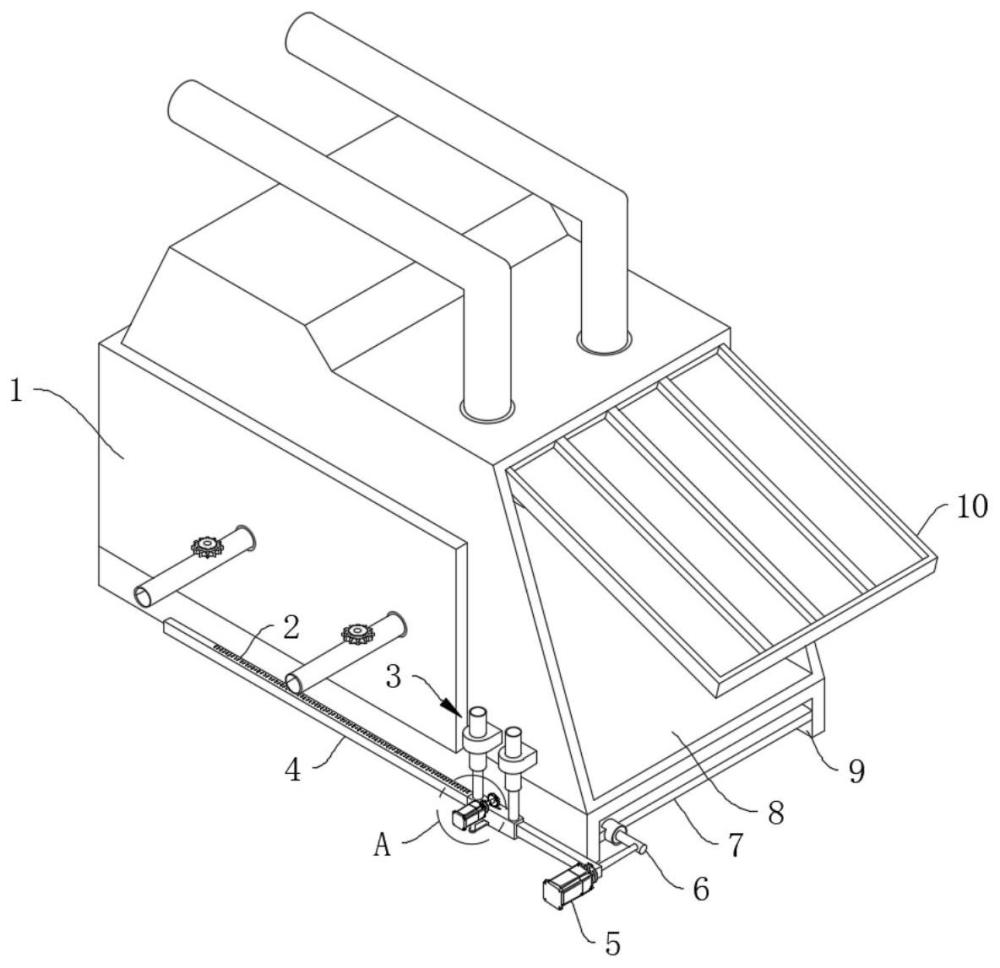

3、一种蓄热式熔炼炉,包括熔炼炉主体、提升机构、接料板,所述熔炼炉主体的内侧具有熔炼仓,所述熔炼炉主体上转动安装有将熔炼仓闭合的门板;所述熔炼炉主体的底部具有底槽,所述底槽内滑动安装有接料板,所述接料板的端部固定安装有连接件,所述连接件为l形结构,远离接料板的一端转动连接有移动杆,所述移动杆水平设置在熔炼炉主体的一侧下方;所述熔炼炉主体的外侧对应移动杆处固定安装提升机构,所述提升机构驱动移动杆活动。得益于接料板的设置,可对进入熔炼仓的铝合金废料进行引料,避免出现堆积现象,可最大化增加熔炼仓的空间利用率,增加废料的存放容积。

4、可选地,所述提升机构包括固定块、伸缩气缸、支撑框,所述固定块与熔炼炉主体的外壁固定连接,所述伸缩气缸竖向穿过固定块。

5、可选地,所述伸缩气缸的伸缩端与支撑框的外壁固定连接,所述支撑框呈c形结构,且移动杆滑动内嵌在支撑框中,所述移动杆的上表面具有齿槽。得益于支撑框的设置,可对移动杆进行限位,使其保持稳定性状态进行水平移动。

6、可选地,所述支撑框的外壁上固定安装有支撑架,所述支撑架上方固定有第二电机,所述第二电机的输出轴上安装有驱动齿轮。

7、可选地,所述支撑框的上表面水平开设有移动槽,所述驱动齿轮穿过移动槽与开设在移动杆上表面的齿槽适配。得益于齿槽的设置,可通过第二电机与驱动齿轮的正转、反转,带动移动杆进行往复式移动,从而带动接料板进行调向。

8、可选地,所述移动杆的外壁上固定安装有第一电机,所述第一电机与连接件的端部连接驱动其转动。本实用新型与现有技术相比,至少具有如下有益效果:

9、上述方案中,得益于接料板的设置,可对进入熔炼仓的铝合金废料进行引料,避免出现堆积现象,可最大化增加熔炼仓的空间利用率,增加废料的存放容积,直至接料板完全移出熔炼仓后,通过提升机构的设置,在对接料板进行前后驱动的同时,还可利用可升降性将接料板进行收纳,伸缩气缸伸出带动支撑框下降,并且第一电机转动带动接料板恢复水平状态,此时接料板与底槽位置对应,即可将接料板朝向底槽的内部收入,使得接料板在不使用时于底槽内侧呈收纳设置,节约空间占用,使用时滑出即可。

技术特征:

1.一种蓄热式熔炼炉,其特征在于,包括熔炼炉主体、提升机构、接料板,所述熔炼炉主体的内侧具有熔炼仓;

2.根据权利要求1所述的蓄热式熔炼炉,其特征在于,所述提升机构包括固定块、伸缩气缸、支撑框。

3.根据权利要求2所述的蓄热式熔炼炉,其特征在于,所述伸缩气缸的伸缩端与支撑框的外壁固定连接,所述支撑框呈c形结构,且移动杆滑动内嵌在支撑框中,所述移动杆的上表面具有齿槽。

4.根据权利要求3所述的蓄热式熔炼炉,其特征在于,所述支撑框的外壁上固定安装有支撑架,所述支撑架上方固定有第二电机,所述第二电机的输出轴上安装有驱动齿轮。

5.根据权利要求4所述的蓄热式熔炼炉,其特征在于,所述支撑框的上表面水平开设有移动槽。

6.根据权利要求4所述的蓄热式熔炼炉,其特征在于,所述移动杆的外壁上固定安装有第一电机,所述第一电机与连接件的端部连接驱动其转动。

7.根据权利要求5所述的蓄热式熔炼炉,其特征在于,所述齿槽沿移动杆的长度方向水平设置。

8.根据权利要求1所述的蓄热式熔炼炉,其特征在于,所述熔炼炉主体上转动安装有将熔炼仓闭合的门板。

9.根据权利要求5所述的蓄热式熔炼炉,其特征在于,所述驱动齿轮穿过移动槽与开设在移动杆上表面的齿槽适配。

10.根据权利要求2所述的蓄热式熔炼炉,其特征在于,所述固定块与熔炼炉主体的外壁固定连接,所述伸缩气缸竖向穿过固定块。

技术总结

本技术提供一种蓄热式熔炼炉,属于再生铝合金技术领域。包括熔炼炉主体、提升机构、接料板,所述熔炼炉主体的内侧具有熔炼仓,所述熔炼炉主体上转动安装有将熔炼仓闭合的门板;所述熔炼炉主体的底部具有底槽,所述底槽内滑动安装有接料板,所述接料板的端部固定安装有连接件,所述连接件为L形结构,远离接料板的一端转动连接有移动杆,所述移动杆水平设置在熔炼炉主体的一侧下方;所述熔炼炉主体的外侧对应移动杆处固定安装提升机构,所述提升机构驱动移动杆活动。该蓄热式熔炼炉,得益于接料板的设置,可对进入熔炼仓的铝合金废料进行引料,避免出现堆积现象,可最大化增加熔炼仓的空间利用率,增加废料的存放容积。

技术研发人员:史淮瑞,刘欣冉,王雷,席杰

受保护的技术使用者:安徽新鑫金属科技有限公司

技术研发日:20240319

技术公布日:2024/9/17

- 还没有人留言评论。精彩留言会获得点赞!