一种双筒高效碳化炉

本技术涉及碳化炉领域,具体而言,特别是涉及一种双筒高效碳化炉。

背景技术:

1、在锂离子电池用的负极材料的工业生产中,经常要对粉状的负极材料的前驱体材料进行高温热处理,而后得到负极材料,业内通常称之为碳化处理,与之对应的设备通常为碳化炉。现有技术中,负极材料的碳化,多用卧式滚筒碳化炉,将前驱体材料放置于滚筒内,然后对滚筒进行加热,加热的过程中需要使滚筒不断转动,以使内部的材料受热均匀。该种碳化方式需要先装料,再碳化,因此无法进行连续性作业,而且滚筒内放置的材料较多且集中,其附带有一定的水分,需要进行长时间的加热,效率低下且耗能,滚筒还需要不断地转动,对设备要求较高。

技术实现思路

1、有鉴于此,本实用新型提供一种结构简单、可以连续作业、滚筒不需要转动的双筒高效碳化炉。

2、本实用新型的目的通过以下技术方案实现:

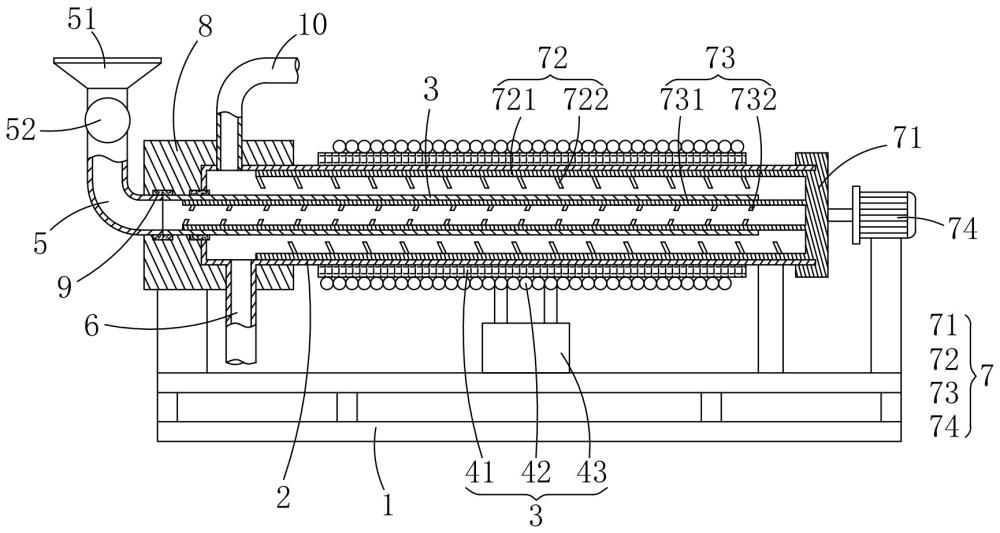

3、一种双筒高效碳化炉,包括:机架、内部均呈中空的第一料筒和第二料筒、加热机构、进料管和出料管、以及输料机构,所述第一料筒设于所述机架上,所述第二料筒位于所述第一料筒的内部,所述第一料筒的内侧壁与所述第二料筒的外侧壁之间形成料道;所述加热机构设于所述机架且覆盖于所述第一料筒的外侧壁,用于为所述第一料筒加热;所述进料管与所述第二料筒的一端连接,所述出料管连接于所述第一料筒上靠近所述进料管的一端;所述输料机构设于所述机架上,用于驱使位于所述第一料筒内的物料和位于所述第二料筒内的物料沿相反的方向移动;其中,所述第一料筒和第二料筒错位设置,所述第二料筒远离所述进料管的一端与所述第一料筒远离所述出料管的一端之间具有转料空间。

4、上述技术方案中,在进行碳化时,物料从进料管处首先进入到第二料筒内,通过输料机构使物料在第二料筒内沿其长度方向移动,直至移动到第二料筒的末端并顺势从转料空间处进入到第一料筒内,同时输料机构会驱使物料在第一料筒内沿反方向移动,直至从出料管处流出。

5、本实用新型的加热机构覆盖于第一料筒的外侧壁,确保了热量的均匀分布,避免了物料在碳化过程中因温度不均而导致的碳化不均匀现象,此外,采用了第一料筒和第二料筒的双筒设计,物料在第二料筒内移动时可以实现物料的烘干和第一次加热,在第一料筒内移动时,由于靠近第一料筒的筒壁,温度更高,可以实现物料的第二次加热和碳化,即通过物料在不同的料筒内来回移动加热的方式确保物料具有充足的加热时间、且可以对物料进行分散加热,并且由于两个料筒不需要转动,因此可以进行连续的碳化作业,即一边进料,一边出料,极大地提高了碳化的效率并降低了能耗。

6、可选地,在一种可能的实现方式中,所述输料机构包括封盖、第一送料件、第二送料件和旋转驱动件,所述封盖转动安装在所述第一料筒上远离所述出料管的一端,所述第一送料件和第二送料件均设于所述封盖上、且分别贴合于所述第一料筒的内侧壁和第二料筒的内侧壁,所述旋转驱动件用于驱动所述封盖的旋转。

7、上述技术方案中,封盖可以用于封闭第一料筒,避免物料的外泄,同时确保碳化炉在运行时保持良好的密封性。此外,第一送料件和第二送料件的设置可以使其能够直接作用在物料上,并驱动物料在各自料筒内移动,从而实现物料在碳化过程中的连续输送。同时,采用旋转驱动件直接驱动封盖的旋转,简单而高效,不仅可以实现对物料的连续、均匀输送,而且能够降低能耗,提高碳化炉的整体运行效率。

8、可选地,在一种可能的实现方式中,所述第一送料件包括第一转筒、以及沿所述第一转筒的长度方向上间隔且错位设置的第一导料片,所述第二送料件包括第二转筒、以及沿所述第二转筒的长度方向上间隔且错位设置的第二导料片,所述第一导料片和第二导料片均倾斜设置且倾斜的方向相反。

9、上述技术方案中,第一导料片和第二导料片分别朝物料在各自筒内的移动方向上倾斜,第一导料片和第二导料片均沿各自转筒的长度方向上间隔且错位设置,可以使得导料片能够更好地与物料接触,有效地推动物料在料筒内移动,并且还可以拨动物料,使得物料在输送过程中能够得到有效的搅拌,以更好地受热。

10、可选地,在一种可能的实现方式中,所述加热机构包括加热层、电磁感应线圈、以及与所述电磁感应线圈电性连接的电磁加热控制器,所述加热层包覆于所述第一料筒的外侧壁,所述电磁感应线圈缠绕于所述加热层的外表面。

11、上述技术方案中,加热结构采用电磁感应加热的方式,实现对第一料筒的高效、均匀加热,通过电磁加热控制器精确控制电流的频率和强度,从而在加热层中产生交变磁场,进而在料筒中产生涡流,实现快速加热。此外,加热层的设置还可以增强热能的传递效果,确保热量能够均匀、快速地传递至料筒内部。

12、可选地,在一种可能的实现方式中,还包括固定块,所述第一料筒、第二料筒、进料管和出料管均通过所述固定块安装在所述机架上。

13、上述技术方案中,固定块的设置使得第一料筒、第二料筒、进料管和出料管等关键部件都能够稳固地安装在机架上,确保了碳化炉在运行过程中各部件之间的相对位置保持不变,有效防止了因振动或冲击导致的部件松动或移位,从而保障了碳化炉的稳定运行,也方便了各部件之间的拆卸和连接。

14、可选地,在一种可能的实现方式中,所述第二料筒靠近于所述进料管的一端延伸出所述第一料筒,并通过连接器与所述进料管的一端连接。

15、上述技术方案中,第二料筒相对于第一料筒具有一段突出的筒身,该设置可以方便第二料筒与进料管之间的对接安装,提高了安装效率和安装准确性。此外,连接器作为连接第二料筒和进料管的部件,具有结构简单、安装方便的特点。

16、可选地,在一种可能的实现方式中,所述固定块上设有排气管,所述排气管与所述第一料筒连通。

17、上述技术方案中,排气管的设置有效地解决了碳化过程中可能产生的废气排放问题。在碳化过程中,物料会释放出一些有害气体,如果不及时排出,会对工作环境和操作人员的健康造成影响。通过排气管将废气排出,可以保持碳化炉内部的空气流通,减少有害气体的积聚,从而改善工作环境。此外,气管的设置还便于对废气进行进一步的处理,如可以将排气管连接到废气处理设备上进行废气净化。

18、可选地,在一种可能的实现方式中,所述进料管上设有进料斗和控制阀,所述进料斗位于所述进料管上远离所述第二料筒的一端。

19、上述技术方案中,进料斗的设置使得物料能够更加方便地投入到碳化炉中,控制阀可以控制物料进入碳化炉的速率和量,操作人员可以根据需要调整控制阀的开度,从而实现对物料投放的精确控制。

技术特征:

1.一种双筒高效碳化炉,其特征在于,包括:

2.根据权利要求1所述的双筒高效碳化炉,其特征在于,所述输料机构包括封盖、第一送料件、第二送料件和旋转驱动件,所述封盖转动安装在所述第一料筒上远离所述出料管的一端,所述第一送料件和第二送料件均设于所述封盖上、且分别贴合于所述第一料筒的内侧壁和第二料筒的内侧壁,所述旋转驱动件用于驱动所述封盖的旋转。

3.根据权利要求2所述的双筒高效碳化炉,其特征在于,所述第一送料件包括第一转筒、以及沿所述第一转筒的长度方向上间隔且错位设置的第一导料片,所述第二送料件包括第二转筒、以及沿所述第二转筒的长度方向上间隔且错位设置的第二导料片,所述第一导料片和第二导料片均倾斜设置且倾斜的方向相反。

4.根据权利要求1所述的双筒高效碳化炉,其特征在于,所述加热机构包括加热层、电磁感应线圈、以及与所述电磁感应线圈电性连接的电磁加热控制器,所述加热层包覆于所述第一料筒的外侧壁,所述电磁感应线圈缠绕于所述加热层的外表面。

5.根据权利要求1所述的双筒高效碳化炉,其特征在于,还包括固定块,所述第一料筒、第二料筒、进料管和出料管均通过所述固定块安装在所述机架上。

6.根据权利要求5所述的双筒高效碳化炉,其特征在于,所述第二料筒靠近于所述进料管的一端延伸出所述第一料筒,并通过连接器与所述进料管的一端连接。

7.根据权利要求5所述的双筒高效碳化炉,其特征在于,所述固定块上设有排气管,所述排气管与所述第一料筒连通。

8.根据权利要求1-7任一项所述的双筒高效碳化炉,其特征在于,所述进料管上设有进料斗和控制阀,所述进料斗位于所述进料管上远离所述第二料筒的一端。

技术总结

本技术涉及一种双筒高效碳化炉,包括:机架、内部均呈中空的第一料筒和第二料筒、加热机构、进料管和出料管、以及输料机构,所述第一料筒设于所述机架上,所述第二料筒位于所述第一料筒的内部,所述第一料筒的内侧壁与所述第二料筒的外侧壁之间形成料道;所述加热机构设于所述机架且覆盖于所述第一料筒的外侧壁,用于为所述第一料筒加热;所述进料管与所述第二料筒的一端连接,所述出料管连接于所述第一料筒上靠近所述进料管的一端;所述输料机构设于所述机架上,用于驱使位于所述第一料筒内的物料和位于所述第二料筒内的物料沿相反的方向移动。

技术研发人员:齐锴亮,张帆,许冀阳

受保护的技术使用者:陕西工业职业技术学院

技术研发日:20240321

技术公布日:2025/3/3

- 还没有人留言评论。精彩留言会获得点赞!