双腔多级流化干燥器的制作方法

本技术涉及一种干燥器,尤其涉及一种双腔多级流化干燥器,更具体地涉及一种聚烯烃双腔多级流化干燥器。

背景技术:

1、现有聚丙烯等聚烯烃工业装置中采用的流化床干燥器多为单层流化床体的流化床干燥器,设备体积、制造难度大,在使用过程中干燥效率低下,同时控制方式单一,无法满足目前市场所需求的高端聚烯烃干燥过程中对工艺控制的苛刻要求。

2、同时单层的结构在设备大型化的下限值较多,无法满足目前行业的发展要求。

技术实现思路

1、本实用新型所要解决的技术问题是具有单层流化床的干燥器干燥效率低下的问题。

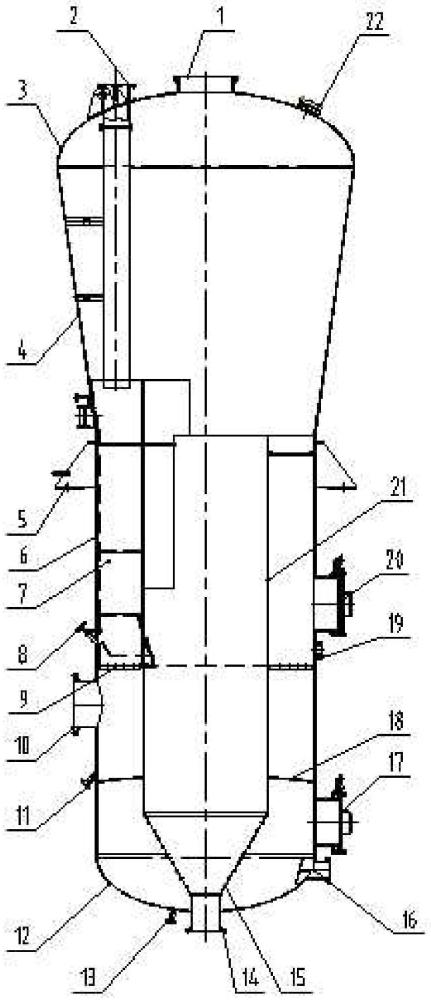

2、为解决上述问题,本实用新型提供一种双腔多级流化干燥器,该双腔多级流化干燥器包括:壳体、围栅、隔板、进料管、一级分布板、分隔板以及二级分布板;壳体的顶部设有出风口,底部设有出料口及二级进风口,一侧设有一级进风口;围栅设于壳体的内部,并与出料口连通,围栅的顶部为开口;隔板设于围栅与壳体的内壁之间,并将围栅与壳体的内壁隔开;进料管由壳体的顶部伸入壳体的内部,并延伸至隔板;一级分布板设于隔板的下方,一级分布板设于一级进风口的上方;分隔板设于一级进风口的下方,并将双腔多级流化干燥器的内部分隔为两个腔体;二级分布板设于围栅上。

3、在一实施例中,壳体包括下筒体以及与下筒体连接的扩大段。

4、在一实施例中,壳体还包括上封头和下封头,上封头与扩大段的顶部连接,下封头与下筒体的底部连接,出风口设于上封头上,出料口设于下封头上。

5、在一实施例中,一级分布板为多片锥形分布板组成的环形分布板,还设有开孔,开孔的形状为舌形开孔。

6、在一实施例中,二级分布板的形状为圆锥形,还设有开孔,开孔的形状为舌形开孔。

7、在一实施例中,隔板与一级分布板之间设有测温口。

8、在一实施例中,一级进风口与分隔板之间设有一级排净口。

9、在一实施例中,壳体的两侧还设有支座,壳体的顶部还设有视镜。

10、在一实施例中,壳体的底部还设有二级排净口。

11、在一实施例中,壳体的一侧还设有检修人孔ⅰ、检修人孔ⅱ和测压口。

12、本实用新型与现有技术相比,至少具有以下优点:

13、1、本实用新型的分隔板将干燥器分隔为两个腔体,通过双腔多级流化结构,使流化过程中的热量利用率大大增高,且工艺参数调整能力更大。

14、2、本实用新型中采用多腔体结构,设备压力平衡,设备结构轻便,运行稳定、使用寿命增加。

15、3、本实用新型采用双层分布流化结构,并且可独立调整,工艺调整性能大大提高,同时多级流化干燥可以保证干燥效果、出料顺畅。

16、4、本实用新型的壳体一侧设有一级排净口,部分大颗粒物料在一次流化过程中若无法进入围栅时,可通过一级排净口排出,防止大颗粒物料在分隔板上堆积堵塞,从而提高设备运行稳定性。

17、5、本实用新型的双腔多级流化干燥器的结构紧凑、整体性强、占地面积小,与现有技术相同处理量的设备相比,体积减小,工艺调整性更高,热效率大大增高。

技术特征:

1.一种双腔多级流化干燥器,其特征在于,包括:

2.根据权利要求1所述的双腔多级流化干燥器,其特征在于,所述壳体包括下筒体(6)以及与所述下筒体(6)连接的扩大段(4)。

3.根据权利要求2所述的双腔多级流化干燥器,其特征在于,所述壳体还包括上封头(3)和下封头(12),所述上封头(3)与所述扩大段(4)的顶部连接,所述下封头(12)与所述下筒体(6)的底部连接,所述出风口(1)设于上封头(3)上,所述出料口(14)设于下封头(12)上。

4.根据权利要求1所述的双腔多级流化干燥器,其特征在于,所述一级分布板(9)为多片锥形分布板组成的环形分布板,还设有开孔,所述开孔的形状为舌形开孔。

5.根据权利要求1所述的双腔多级流化干燥器,其特征在于,所述二级分布板(15)的形状为圆锥形,还设有开孔,所述开孔的形状为舌形开孔。

6.根据权利要求1所述的双腔多级流化干燥器,其特征在于,所述隔板(7)与所述一级分布板(9)之间设有测温口(8)。

7.根据权利要求1所述的双腔多级流化干燥器,其特征在于,所述一级进风口(10)与所述分隔板(18)之间设有一级排净口(11)。

8.根据权利要求1所述的双腔多级流化干燥器,其特征在于,所述壳体的两侧还设有支座(5),所述壳体的顶部还设有视镜(22)。

9.根据权利要求1所述的双腔多级流化干燥器,其特征在于,所述壳体的底部还设有二级排净口(13)。

10.根据权利要求1所述的双腔多级流化干燥器,其特征在于,所述壳体的一侧还设有检修人孔ⅰ(17)、检修人孔ⅱ(20)和测压口(19)。

技术总结

本技术公开了一种双腔多级流化干燥器,该双腔多级流化干燥器包括:壳体、围栅、隔板、进料管、一级分布板、分隔板以及二级分布板;壳体的顶部设有出风口,底部设有出料口及二级进风口,一侧设有一级进风口;围栅设于壳体的内部,并与出料口连通,围栅的顶部为开口;隔板设于围栅与壳体的内壁之间,并将围栅与壳体的内壁隔开;进料管由壳体的顶部伸入壳体的内部,并延伸至隔板;一级分布板设于隔板的下方,一级分布板设于一级进风口的下方;分隔板设于一级进风口的下方,并将双腔多级流化干燥器的内部分隔为两个腔体;二级分布板设于围栅上。本技术的双腔多级流化干燥器体积小,工艺调整性更高,热效率大大增高。

技术研发人员:吴炳珑,张万尧,秦云龙,张晓阳,梁元月,王建刚,安亚中,王政文

受保护的技术使用者:天华化工机械及自动化研究设计院有限公司

技术研发日:20240321

技术公布日:2025/3/13

- 还没有人留言评论。精彩留言会获得点赞!