一种防碰撞加料平台的制作方法

本技术涉及铝合金熔炼,具体涉及一种防碰撞加料平台。

背景技术:

1、铝材由铝和其它合金元素制造的制品,制铝型材生产的过程中,需要将铝棒放入熔炼炉进行熔化再通过模具浇注成不同的铝型材,通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成,主要金属元素是铝,在加上一些合金元素,提高铝材的性能。

2、铝材加工过程中会产生料头、料尾等废料,一般堆放在料头尾渣箱里,再复炼料头尾,日常操作时,需要将料头尾渣箱倾翻,将料倒在加料平台上,再通过人工或机器的辅助下将料推入熔炼炉内进行熔化,再浇注成铝棒。

3、但是现有的加料平台倒料过程中,由于会将料头尾渣箱倾翻到加料平台上进行倒料,因此料头尾渣箱常与熔炼炉门碰撞,导致熔炼炉门的保温层脱落,火苗外溢,因维修而生产非计划停止,从而生产效率低。

技术实现思路

1、本实用新型的目的在于提供一种防碰撞加料平台,以解决现有加料平台在使用过程中,由于料头尾渣箱常与熔炼炉门碰撞,导致熔炼炉门的保温层脱落,火苗外溢,因维修而生产非计划停止,生产效率低的问题。

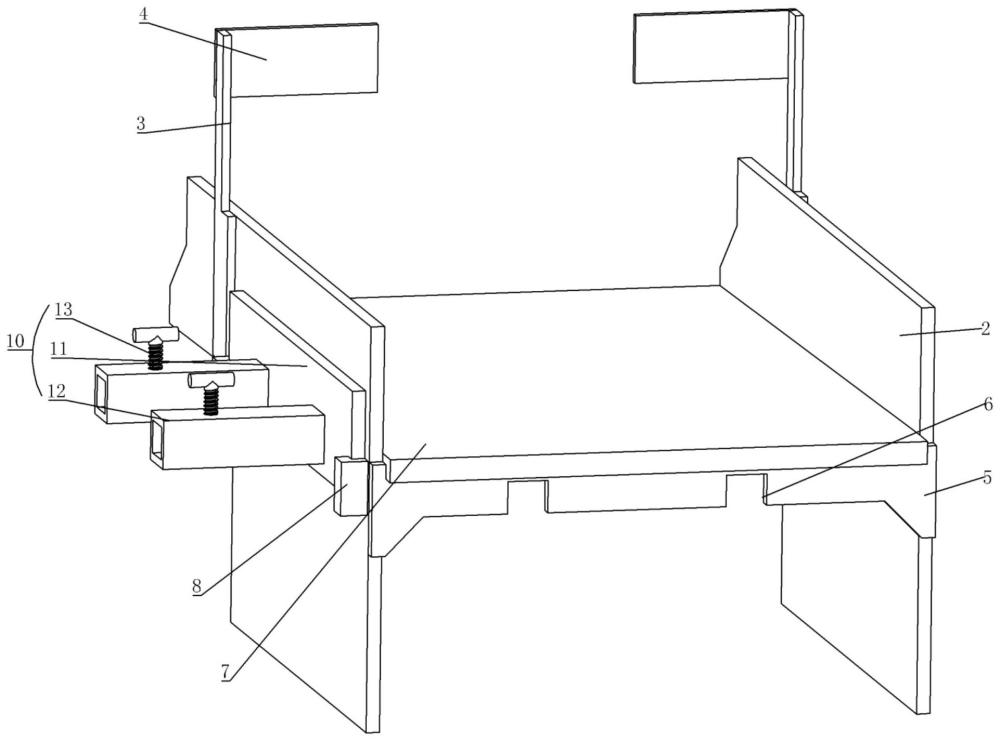

2、为达到上述目的,本实用新型提供的基础方案为:一种防碰撞加料平台,包括加料台,所述加料台的两侧固定连接有支撑架,每个所述支撑架上固定连接有支撑杆,所述支撑杆远离支撑架的一端固定连接有挡板,所述支撑架的一侧可拆卸连接有挡料板。

3、本实用新型的工作原理:当需要对熔炼炉加料时,首先把加料平台移动至熔炼炉的炉门前,将加料平台的一端延伸至熔炼炉内,使加料平台挡板与炉门保持5cm间隙,再把料头尾渣箱通过叉车抬到加料台上,接着将料头尾渣箱推翻,使料头尾渣箱内的料头尾掉落在加料台上,此时料头尾渣箱倾翻被挡板支撑,待料头尾渣箱内的料头尾清空后,把料头尾渣箱通过叉车抬走放置原位,然后控制叉车的货叉将推料结构安装在货叉上,接着控制叉车移动至加料平台前,使两个支撑架位于推料机构的两侧,再控制叉车反复前后移动,使推料机构将加料台上的所有料头尾推进熔炼炉内;完成加料后,首先通过控制叉车将推料机构放置在加料平台侧壁,最后通过叉车把加料平台从熔炼炉前移动至放置处即可。

4、有益效果:在加料平台上设置挡板,从而在进行倒料的过程中,挡板隔档料头尾渣箱,避免料头尾渣箱与熔炼炉门碰撞,减少设备与工器具的撞击,保护熔炼炉炉门的完整性,杜绝设备非停事件的发生,降低维修维护频次,实现高效生产的安全保障条件。

5、方案二,此为基础方案的优选,其特征在于,所述推料结构包括推料板和方管,所述方管固定连接于推料板上,所述支撑架的一侧设有两个固定块,所述固定块上设有卡槽,所述推料板卡接于卡槽上,所述方管上螺纹连接有用于固定叉车货叉的螺杆;在固定块上设置凹槽是便于限位推料结构。

6、方案三,此为基础方案的优选,所述支撑架的侧壁设有固定板,所述固定板上开有叉车孔;在固定板上设置叉车孔是便于叉车运输。

7、方案四,此为基础方案的优选,所述加料台呈斜坡状,坡度为3°;将加料台设置斜坡状是便于料倒入炉内。

8、方案五,此为基础方案的优选,所述加料台、支撑架和挡板的材质为耐热钢;将装置的材质设置成耐热钢是防止装置高温熔化。

9、方案六,此为基础方案的优选,所述加料台上螺栓连接有护板;在加料台上设置护板可以防止加料台磨损。

技术特征:

1.一种防碰撞加料平台,其特征在于,包括加料台(1),所述加料台(1)的两侧固定连接有支撑架(2),每个所述支撑架(2)上固定连接有支撑杆(3),所述支撑杆(3)远离支撑架(2)的一端固定连接有挡板(4),所述支撑架(2)的一侧可拆卸连接有用于推料的推料结构(10)。

2.根据权利要求1所述的一种防碰撞加料平台,其特征在于,所述推料结构(10)包括推料板(11)和方管(12),所述方管(12)固定连接于推料板(11)上,所述支撑架(2)的一侧设有两个固定块(8),所述固定块(8)上设有卡槽(9),所述推料板(11)卡接于卡槽(9)上,所述方管(12)上螺纹连接有用于固定叉车货叉的螺杆(13)。

3.根据权利要求1所述的一种防碰撞加料平台,其特征在于,所述支撑架(2)的侧壁设有固定板(5),所述固定板(5)上开有叉车孔(6)。

4.根据权利要求1所述的一种防碰撞加料平台,其特征在于,所述加料台(1)呈斜坡状,坡度为3°。

5.根据权利要求1所述的一种防碰撞加料平台,其特征在于,所述加料台(1)、支撑架(2)和挡板(4)的材质均为耐热钢。

6.根据权利要求1所述的一种防碰撞加料平台,其特征在于,所述加料台(1)上卡接有护板(7)。

技术总结

本技术属于铝合金熔炼技术领域,具体公开了一种防碰撞加料平台,包括加料台,加料台的两侧固定连接有支撑架,每个支撑架上固定连接有支撑杆,支撑杆远离支撑架的一端固定连接有挡板,支撑架的一侧可拆卸连接有用于推料的推料板。针对现有的加料平台倒料过程中,由于会将料头尾渣箱倾翻到加料平台上进行倒料,因此料头尾渣箱常与熔炼炉门碰撞,导致熔炼炉门的保温层脱落,火苗外溢,因维修而生产非计划停止,从而生产效率低。本技术在加料平台上设置挡板,从而在进行倒料的过程中,挡板隔档料头尾渣箱,避免料头尾渣箱与熔炼炉门碰撞,减少设备与工器具的撞击,保护熔炼炉炉门的完整性,降低维修频次,实现高效生产的安全保障条件。

技术研发人员:陈张宇,朱生鹏,陈岳,马恩达,陈耀军

受保护的技术使用者:新疆佰鑫盛铝合金有限公司

技术研发日:20240402

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!