一种水泥熟料生产线(ORC)低温余热发电余热回收系统的制作方法

本技术涉及水泥熟料生产线有机朗肯循环(orc)低温余热发电,尤其涉及一种水泥熟料生产线(orc)低温余热发电余热回收系统。

背景技术:

1、有机朗肯循环(orc)发电技术具有比水蒸气朗肯循环(src)在低温烟气废气余热利用领域更具有优势,尤其是当废气温度为250℃~350℃,src不具有发电优势,通常首选采用orc低温余热发电技术。

2、在水泥熟料生产线中,篦冷机废气出口温度通常为250℃~350℃,且正常运行时烟气温度普遍为270℃~300℃。水泥熟料生产线水蒸气朗肯循环(src)低温余热发电项目为了避免低温烟气对发电技术的不利影响,通常采用篦冷机中部取风的方式,即在篦冷机中部开孔作为锅炉的取风口。而篦冷机中部取风通常受到篦冷机结构形式、冷却风机布置及现场窑头厂房梁柱等的限制,导致有部分中部取风口位置不当,出现取风量偏小或风温过高,使得余热发电偏低。因此,有部分水泥生产线采用了orc余热发电技术,但目前在运行的水泥线orc余热发电项目中,窑头导热油换热器的排烟温度一般在100~130℃左右,这部分热量没有被利用起来了,通过头排风机经窑头烟囱排放至大气,造成了极大的热量资源浪费和环境热污染问题。此外,也有部分运行的水泥窑orc余热发电中,窑头导热油换热器采用中部取风方式,温度高且烟气含硬度较高的水泥熟料颗粒,换热管磨损泄漏危险性较高,存在一定的安全隐患。

3、随着水泥生产线节能减排技改,水泥生产线窑尾预热器普遍采用6级预热器,6级预热器出口的烟气温度通常为250~280℃,这种烟气温度水平较适宜采用orc低温余热发电。传统的窑尾导热油换热器常作为窑尾预热器下降管的旁路,下降管作为主管,管径较大。在实际运行中下降管上的旁通阀处于常关闭状态,只在部分工况下开启旁通阀,使得大管径下降管造成管材的大量消耗。

4、因此,现有水泥线orc余热发电技术中,急需一种能够降低装置热耗,减轻热污染和环境污染,同时管道装置得到优化设计,减小投资的装置优化方案。

技术实现思路

1、针对现有技术难题,本实用新型提供一种水泥熟料生产线(orc)低温余热发电余热回收系统,该系统通过窑头废气循环单元和窑尾废气回收单元优化整个orc余热发电装置废气余热回收装置,装置阻力减小,风机功耗降低,采用循环利用废气余热,充分利用废气余热,极大提高系统发电量,窑头废气实现“零”排放,满足节能降耗生产需要,此外,装置运行更安全高效。

2、为了解决现有技术问题,本实用新型采用如下技术方案:

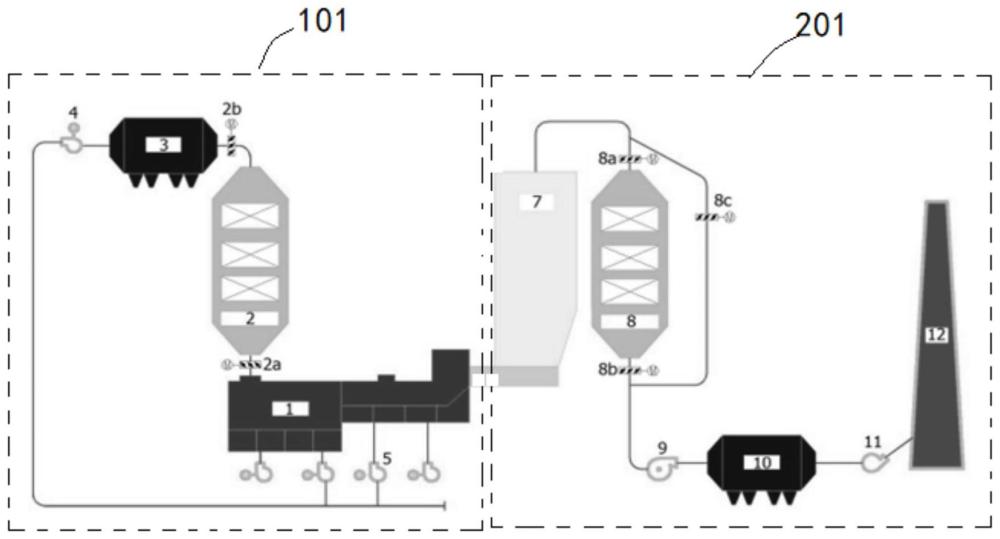

3、一种水泥熟料生产线(orc)低温余热发电余热回收系统,所述回收系统包括窑头废气循环单元和窑尾废气回收单元,所述窑头废气循环单元由篦冷机、窑头导热油换热器、窑头收尘器、头排风机、冷却风机构成;其中:所述窑头导热油换热器输入端通过第一阀门与所述篦冷机的废气口连接;其输出端通过依次通过第二阀门和窑头除尘器与所述头排风机连接;所述头排风机输出端通过冷却风机相连;

4、所述窑尾废气回收单元由窑尾预热器、窑尾导热油换热器、高温风机、窑尾除尘器、引风机、窑尾烟囱构成;其中:所述窑尾导热油换热器输入端通过第三阀门与所述窑尾预热器连接;其输出端通过第四阀门与所述高温风机连接;所述高温风机输出端依次通过窑尾除尘器和引风机与所述窑尾烟囱连接;

5、所述窑尾导热油换热器两端之间并联有旁通管路;其中:

6、所述冷却风机将循环风送入篦冷机,与水泥熟料进行热交换后,从其废气出口进入窑头导热油换热器;所述窑头导热油换热器根据送入的废气对其内的导热油加热向余热发电装置提供热量;同时,所述窑头导热油换热器将换热后100~130℃的低温烟气送至窑头收尘器;所述头排风机接收窑头收尘器过滤后烟气引回至冷却风机完成废气闭式循环。

7、进一步地,所述旁通管路采用通流能力为50%~60%小管径,其上还设置有第五阀门。

8、有益效果

9、相比于传统技术方案,本实用新型所带来的有益效果是:

10、本实用新型与现有技术相比,分别对水泥生产线orc余热发电装置的窑头和窑尾余热回收利用装置进行了优化设计。对于窑头废气余热回收装置的优化设计方面:进入窑头导热油换热器的烟气温度可以提高50℃~70℃,可大幅度提高orc余热发电的热效率,从而大幅提高余热发电量。由于循环利用了篦冷机废气,装置完全闭式循环,真正意义上做到窑头废气“零”排放。此外,窑头导热油换热器采用篦冷机废气出口作为取风口,烟气温度较低,有利于窑头导热油换热器的安全稳定运行,也避免了在篦冷机中部开孔作为取风口的一些弊端。

11、对于窑尾废气余热回收装置的优化设计方面:窑尾导热油换热器不再作为窑尾预热器的旁路,而是作为窑尾预热器的主路,采用通流能力小的旁通管作为旁路。使得窑尾导热油换热器进风更顺畅,阻力减小,减小高温风机的电耗;同时,小管径旁通管,较小管材消耗,减少投资。

12、水泥线烧成窑头的排风量可以100%回收利用,预计可以带来8~11kwh/t.c l发电量提升,余热发电效果显著;实现了窑头废气“零”排放,对于水泥熟料生产线余热发电来说是一项革命性的进步。整个orc余热发电装置废气余热回收装置得到优化,布置简单,安装方便,工艺流程顺畅,装置阻力减小,风机功耗降低,装置运行更安全高效,无需投入过多成本。

技术特征:

1.一种水泥熟料生产线(orc)低温余热发电余热回收系统,其特征在于:所述回收系统包括窑头废气循环单元和窑尾废气回收单元,其中:

2.根据权利要求1所述的一种水泥熟料生产线(orc)低温余热发电余热回收系统,其特征在于:所述冷却风机(5)将循环风送入篦冷机(1),与水泥熟料进行热交换后,从其废气出口进入窑头导热油换热器(2);所述窑头导热油换热器(2)根据送入的废气对其内的导热油加热向余热装置发电;同时,所述窑头导热油换热器(2)将换热后100~130℃的低温烟气送至窑头收尘器(3);所述头排风机(4)接收窑头收尘器(3)过滤后烟气引回至冷却风机完成废气闭式循环。

技术总结

本技术提供一种水泥熟料生产线(ORC)低温余热发电余热回收系统,所述回收装置包括窑头废气循环单元和窑尾废气回收单元,所述窑头废气循环单元由篦冷机、窑头导热油换热器、窑头收尘器、头排风机、冷却风机构成;所述窑尾废气回收单元由窑尾预热器、窑尾导热油换热器、高温风机、窑尾除尘器、引风机、窑尾烟囱构成;该装置通过窑头废气循环单元和窑尾废气回收单元优化整个ORC余热发电装置废气余热回收装置,装置阻力减小,风机功耗降低,采用循环利用废气余热,充分利用废气余热,极大提高系统发电量,窑头废气实现“零”排放,满足节能降耗生产需要,此外,装置运行更安全高效。

技术研发人员:王炯,范瑞民,李勇,邹军辉,张国平,曹伟,牛威,张飞,汪佳杰,谢华,丁开翔,丁辉

受保护的技术使用者:中材节能股份有限公司

技术研发日:20240412

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!