一种氮化炉捣料机的制作方法

本技术涉及氮化炉,具体的是一种氮化炉捣料机。

背景技术:

1、氮化炉主要用于钢制零件、工模具及测量工具等五金制品的渗氮、多元共渗、低温奥氏体氮碳共渗、氧氮共渗、蒸汽氧化处理、低真空回火(或时效)等表面强化处理。热处理用的氮化炉通常采用风扇来搅动炉内气体,使得炉内上、中、下温度均匀,以保证氮化质量一致。由于风扇主轴是个旋转部件,炉内高温腐蚀性气体(氨气混合物)从风扇主轴和炉盖之间的间隙上窜。传统的氮化炉设置单个风扇结构,搅动效果有限,且通常安装于氮化炉的顶端;安装在上方可能会影响炉盖开启,如果直接安装在炉盖上,在一定程度上,会增加炉盖开启过程中的负担。

技术实现思路

1、本实用新型提供了一种氮化炉捣料机,其克服了背景技术中所描述的不足。

2、本实用新型解决其技术问题的所采用的技术方案是:

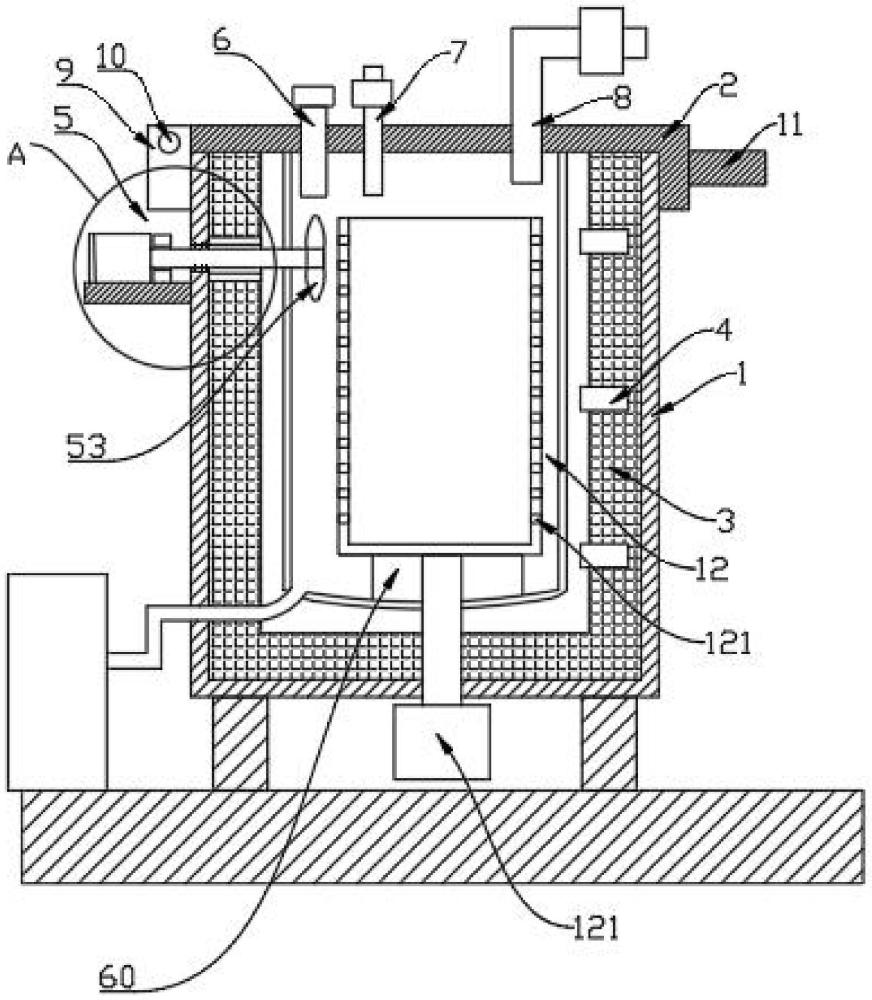

3、一种氮化炉捣料机,包括炉壳、炉盖、炉衬、加热元件、搅拌组件、热电偶、氨气进气管、排气管,炉壳顶端密封嵌套有炉盖,炉盖平齐盖合在炉壳顶端,炉壳侧端设置安装座,炉盖的一端通过铰杆与安装座铰链连接,另一端设置有抓板,搅拌组件包括搅拌电机、输出轴、搅拌叶,搅拌电机通过输出轴与搅拌叶相连接,输出轴水平贯穿炉壳、炉衬,且搅拌叶位于炉衬内侧,输出轴与炉壳的贯穿位置设置有若干个密封圈,炉衬内侧设置有置物罐,置物罐侧面设置有若干个孔洞,置物罐通过旋转电机驱动转动,炉盖上安装有热电偶、氨气进气管、排气管。

4、本实用新型中的氮化炉捣料机为捣动炉内气体,设置能转动的置物罐,进一步增强炉内气体的流动效果;置物罐表面设置有若干个孔洞,保证放置于置物罐内零件料体结构在捣动后,保证零件表面能够充分氮化处理,保证氮化质量。水平设置的搅拌组件,相较于将搅拌组件设置炉盖上,降低了炉盖的重量,同时,能够降低氮气竖直向上对炉盖上间隙位置的要求。

5、一较佳技术方案:炉衬内侧设置底台,底台上转动安装有置物罐,旋转电机的输出端贯穿底台与置物罐底端相连接。

6、一较佳技术方案:炉壳上设置电机座,搅拌电机锁固安装于电机座上。

7、一较佳技术方案:搅拌电机的侧端设置轴承座,轴承座上安装设置轴承,轴承嵌套于输出轴的外表面。

8、一较佳技术方案:氨气进气管上设置电磁阀,便于控制开启与关闭。

9、一较佳技术方案:排气管上设置电磁阀,便于开启与关闭。

10、一较佳技术方案:加热元件盘旋设置于炉衬上。

11、一较佳技术方案:炉衬的厚度为260-300mm,炉衬由多个硅酸铝耐火纤维折叠压缩形成。

12、通过采用上述的技术方案,本实用新型的有益效果是:

13、本实用新型中设置有水平安装的搅拌组件和能转动的置物罐,能够充分保证炉内气体的流动效果;置物罐表面设置有若干个孔洞,保证放置于置物罐内零件料体结构在捣动后,保证零件表面能够充分氮化处理,保证氮化质量。

技术特征:

1.一种氮化炉捣料机,其特征在于,包括炉壳、炉盖、炉衬、加热元件、搅拌组件、热电偶、氨气进气管、排气管,所述炉壳顶端密封嵌套有炉盖,所述炉盖平齐盖合在炉壳顶端,所述炉壳侧端设置安装座,所述炉盖的一端通过铰杆与安装座铰链连接,另一端设置有抓板,所述搅拌组件包括搅拌电机、输出轴、搅拌叶,所述搅拌电机通过输出轴与搅拌叶相连接,所述输出轴水平贯穿炉壳、炉衬,且搅拌叶位于炉衬内侧,所述输出轴与炉壳的贯穿位置设置有若干个密封圈,所述炉衬内侧设置有置物罐,所述置物罐侧面设置有若干个孔洞,所述置物罐通过旋转电机驱动转动,所述炉盖上安装有热电偶、氨气进气管、排气管。

2.根据权利要求1所述的氮化炉捣料机,其特征在于,所述炉衬内侧设置底台,所述底台上转动安装有置物罐,所述旋转电机的输出端贯穿底台与置物罐底端相连接。

3.根据权利要求1所述的氮化炉捣料机,其特征在于,所述炉壳上设置电机座,所述搅拌电机锁固安装于电机座上。

4.根据权利要求1所述的氮化炉捣料机,其特征在于,所述搅拌电机的侧端设置轴承座,所述轴承座上安装设置轴承,所述轴承嵌套于输出轴的外表面。

5.根据权利要求1所述的氮化炉捣料机,其特征在于,所述氨气进气管上设置电磁阀。

6.根据权利要求1所述的氮化炉捣料机,其特征在于,所述排气管上设置电磁阀。

7.根据权利要求1所述的氮化炉捣料机,其特征在于,所述加热元件盘旋设置于炉衬上。

8.根据权利要求1所述的氮化炉捣料机,其特征在于,所述炉衬的厚度为260-300mm,所述炉衬由多个硅酸铝耐火纤维折叠压缩形成。

技术总结

本技术公开了一种氮化炉捣料机,涉及氮化炉技术领域。其包括炉壳、炉盖、炉衬、加热元件、搅拌组件、热电偶、氨气进气管、排气管,搅拌组件包括搅拌电机、输出轴、搅拌叶,搅拌电机通过输出轴与搅拌叶相连接,输出轴水平贯穿炉壳、炉衬,且搅拌叶位于炉衬内侧,输出轴与炉壳的贯穿位置设置有若干个密封圈,炉衬内侧设置有置物罐,置物罐侧面设置有若干个孔洞,置物罐通过旋转电机驱动转动,炉盖上安装有热电偶、氨气进气管、排气管。氮化炉上设置有水平安装的搅拌组件和能转动的置物罐,能够保证炉内气体的流动效果;置物罐表面设置有若干个孔洞,保证放置于置物罐内零件料体结构在捣动后,保证零件表面能够充分氮化处理,保证氮化质量。

技术研发人员:熊清德,谢松华,邓伦树,邓金涛

受保护的技术使用者:湖北金恒机械有限公司

技术研发日:20240423

技术公布日:2024/12/26

- 还没有人留言评论。精彩留言会获得点赞!