一种圆形旋压预热炉的制作方法

本技术涉及预热炉,具体是涉及一种圆形旋压预热炉。

背景技术:

1、旋压工艺是一种金属加工技术,通常用于制造圆形或圆柱形的工件,例如筒体、锅炉和容器等。其中,汽车的铝合金轮毂就会使用到旋压工艺技术。而在汽车轮毂的旋压过程中,通过设置预热炉提前将金属坯料预先加热到适当的温度,增加其塑性,从而使旋压成型更加容易和精确。

2、传统的旋压预热炉采用长方形的箱体结构,内部配有加热元件(例如电热管或燃气燃烧器)、温度控制系统和隔热材料,进而结构较为笨重,占地面积较大,不利于空间利用,同时热量传输不均匀,导致预热过程中工件表面温度分布不均匀,基于此,本方案提供一种圆形旋压预热炉解决上述提出的问题。

技术实现思路

1、为解决上述技术问题,提供一种圆形旋压预热炉,本技术方案解决了上述背景技术中提出的问题。

2、为达到以上目的,本实用新型采用的技术方案为:

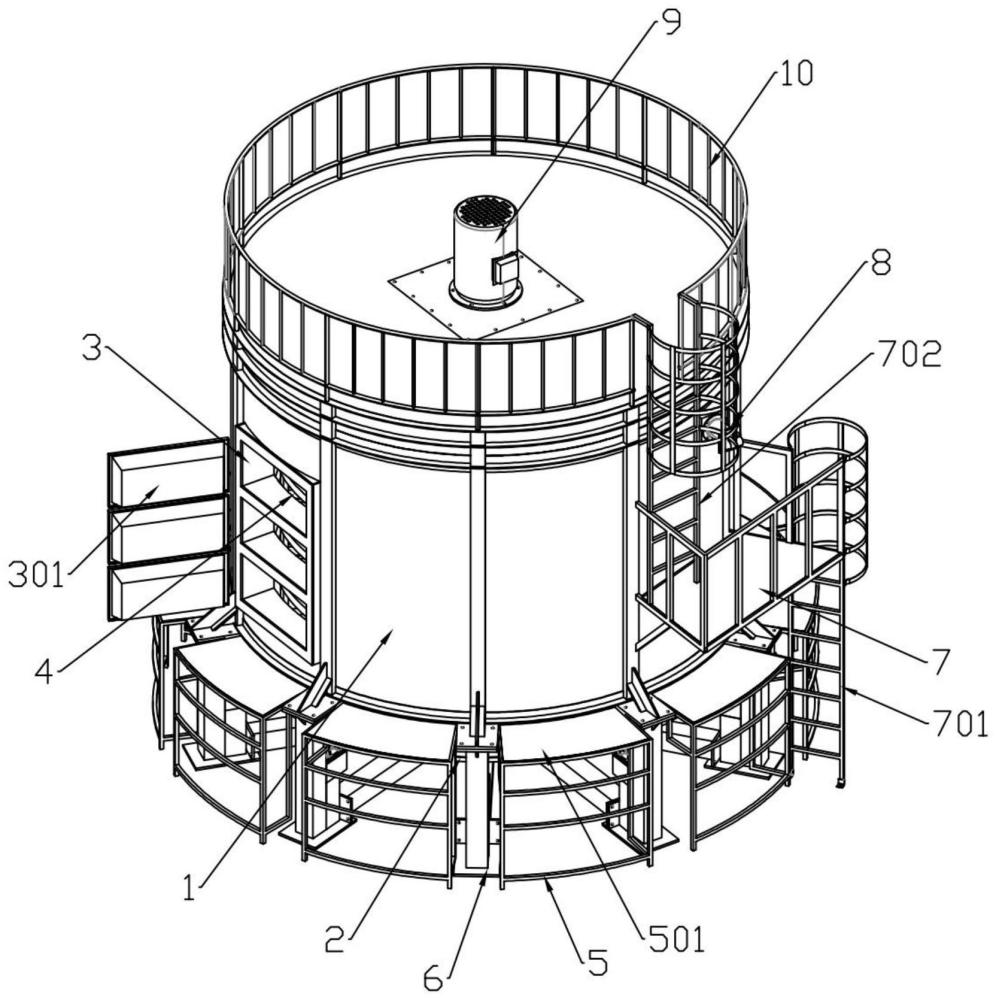

3、一种圆形旋压预热炉,包括炉体、炉底、取料炉口、料架、燃烧机和热风循环风机:炉体,所述炉体呈圆柱形设置,所述炉体转动安装在炉底的上端,所述炉体的下端外侧固定连接有若干组防护护栏和支撑柱;炉底,所述炉底呈圆柱形设置,所述炉底的底部固定连接有导轨;取料炉口,所述取料炉口设置在炉体的外侧,所述取料炉口的外侧端转动安装有炉门;料架,所述料架设置在炉体的内部,所述料架的下端与炉底的上端固定连接;燃烧机,所述燃烧机固定安装在炉体的内部,所述燃烧机的下端与炉底的上端转动连接,所述燃烧机的控制端设置在炉体的外侧端;热风循环风机,所述热风循环风机固定安装在炉体的顶端,所述热风循环风机的热风循环方式选用独立小循环。

4、优选的,所述防护护栏的顶端固定连接有固定板。

5、优选的,所述支撑柱的底部内侧固定连接有加强杆,所述加强杆的另一端均匀连接块固定连接。

6、优选的,所述支撑柱的上端转动安装有导轮,所述导轮的上端与导轨活动连接。

7、优选的,所述防护护栏和所述支撑柱均呈环形均匀设置,且所述防护护栏和所述支撑柱呈交错设置。

8、优选的,所述炉体的外侧固定安装有燃烧机平台,所述燃烧机平台的下侧设置有平台爬梯,所述燃烧机平台的上侧设置有炉顶爬梯,所述燃烧机平台设置在燃烧机的控制端下侧。

9、优选的,所述炉体的顶端固定连接有炉顶护栏。

10、与现有技术相比,本实用新型提出一种圆形旋压预热炉,具备以下有益效果:

11、1.本实用新型中炉体选用圆柱形设置,圆柱形结构相对于长方形结构更为紧凑,可以更有效地利用厂房空间,尤其适合于有限空间的工作场所,同时有利于热量的均匀传播,可以提高工件的加热均匀性,避免局部温度差异过大,同时炉底通过电机驱动可以转动,使得内部料架上的工件预热过程中得到更加均匀的加热,避免了固定位置热量传输不均匀的问题,从而提高了加热的均匀性,减少了局部过热或过冷的现象,进而可以提高工件的加工质量和精度,减少了因温度不均匀而导致的加工缺陷。

技术特征:

1.一种圆形旋压预热炉,其特征在于,包括炉体(1)、炉底(2)、取料炉口(3)、料架(4)、燃烧机(8)和热风循环风机(9):

2.根据权利要求1所述的一种圆形旋压预热炉,其特征在于:所述防护护栏(5)的顶端固定连接有固定板(501)。

3.根据权利要求1所述的一种圆形旋压预热炉,其特征在于:所述支撑柱(6)的底部内侧固定连接有加强杆(602),所述加强杆(602)的另一端均匀连接块(601)固定连接。

4.根据权利要求1所述的一种圆形旋压预热炉,其特征在于:所述支撑柱(6)的上端转动安装有导轮(603),所述导轮(603)的上端与导轨(201)活动连接。

5.根据权利要求1所述的一种圆形旋压预热炉,其特征在于:所述防护护栏(5)和所述支撑柱(6)均呈环形均匀设置,且所述防护护栏(5)和所述支撑柱(6)呈交错设置。

6.根据权利要求1所述的一种圆形旋压预热炉,其特征在于:所述炉体(1)的外侧固定安装有燃烧机平台(7),所述燃烧机平台(7)的下侧设置有平台爬梯(701),所述燃烧机平台(7)的上侧设置有炉顶爬梯(702),所述燃烧机平台(7)设置在燃烧机(8)的控制端下侧。

7.根据权利要求1所述的一种圆形旋压预热炉,其特征在于:所述炉体(1)的顶端固定连接有炉顶护栏(10)。

技术总结

本技术公开了一种一种圆形旋压预热炉,涉及预热炉技术领域,包括炉体、炉底、取料炉口、料架、燃烧机和热风循环风机:所述炉体呈圆柱形设置,所述炉体转动安装在炉底的上端,所述炉底的底部固定连接有导轨;取料炉口,所述取料炉口设置在炉体的外侧,料架,所述料架设置在炉体的内部,燃烧机,所述燃烧机固定安装在炉体的内部,热风循环风机,所述热风循环风机固定安装在炉体的顶端,本装置中炉体选用圆柱形设置,结构更为紧凑,可以更有效地利用厂房空间,同时有利于热量的均匀传播,避免局部温度差异过大,同时炉底通过电机驱动可以转动,使得工件在预热过程中得到更加均匀的加热,避免了固定位置热量传输不均匀的问题。

技术研发人员:张华昂,欧阳高勋

受保护的技术使用者:苏州华昂智能设备制造有限公司

技术研发日:20240428

技术公布日:2024/12/17

- 还没有人留言评论。精彩留言会获得点赞!