一种锂电池电解液烘干装置的制作方法

本技术涉及锂电池回收,尤其涉及一种锂电池电解液烘干装置。

背景技术:

1、锂电池由于无记忆效应、质量轻和放电性能更好等优势,成为了新能源汽车的主要能源,随着新能源汽车的普及而被大规模利用。但是,由于锂电池的循环寿命有限,所以新能源汽车需要定期更换锂电池,使得大批量的锂电池面临着报废回收的问题。现有新能源汽车使用的锂电池一般由外壳、正极片、负极片、电解液和隔膜构成,其中的正极片和负极片往往具有较高的回收利用价值,而电解液的经济价值较低,内部又含有毒性溶液,这就导致了锂电池中电解液的烘干装置相对较为落后。

2、现有锂电池电解液的烘干装置一般分为两种,第一种是先将锂电池整体破碎,之后对破碎后的物料进行加热烘干;第二种是先将锂电池进行拆解,再对拆解后的锂电池中的电芯进行热裂解,之后再对热裂解得到的固体物料进行粉碎,回收其中的贵金属。可见,现有技术中对于锂电池电解液的烘干装置仅是一种提供不同温度的加热装置,但是对于锂电池中电极片,都无法保护其外形的完整性,为后期正极片与负极片之间的分离造成了巨大的困难。

3、为此,针对上述现有技术中存在的技术问题,本实用新型提供了一种锂电池电解液烘干装置。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本实用新型提供一种锂电池电极片的电解液烘干装置,其解决了现有技术中对于锂电池电极片的电解液在烘干过程中,都无法保护其外形的完整性,为后期正极片与负极片之间的分离造成了巨大的困难的技术问题。

3、(二)技术方案

4、为了达到上述目的,本实用新型采用的主要技术方案包括:

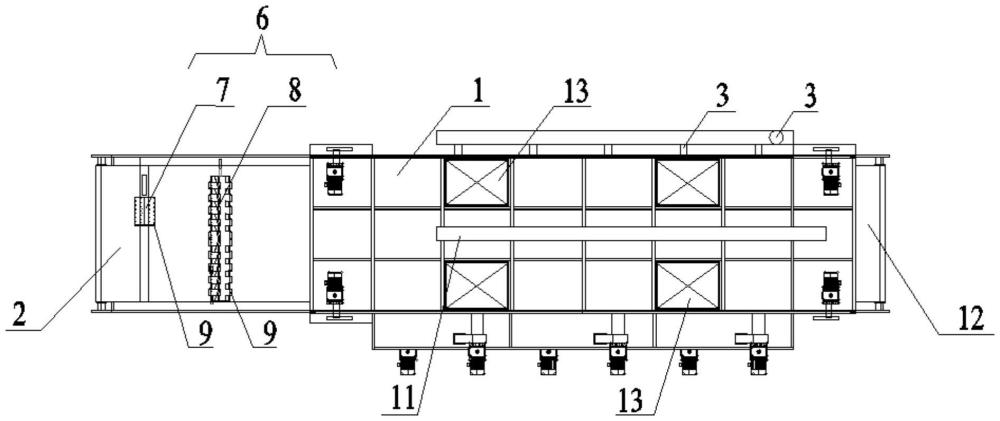

5、本实用新型的电解液烘干装置,包括:烘干箱体;保护气供给部件,设置于烘干箱体的底部;保护气加热部件,设置于烘干箱体的侧壁,并与保护气供给部件、烘干箱体均相连通;传送带组件,设置于烘干箱体的内部;分拨组件,设置于传送带组件的上方。

6、可选择的,分拨组件包括:第一分拨件,设置于传送带组件的上方,且沿第一方向往复式移动;第二分拨件,设置于传送带组件的上方,且沿第二方向往复式移动。

7、可选择的,第一分拨件和第二分拨件还包括:分拨齿,设置于第一分拨件和第二分拨件朝向传送带组件的侧面。

8、可选择的,分拨齿设置有多个,且多个分拨齿之间的间距大于电极片的尺寸。

9、可选择的,传送带组件包括多层传送带,多层传送带为由上至下设置,且沿垂直于多层传送带的方向,每相邻的两层传送带之间的距离为240mm~280mm。

10、可选择的,在每相邻的两层传送带中,上层传送带的传送末端与下层传送带的传送起始端之间,在水平方向上的距离为280~320mm。

11、可选择的,挡料板,设置于每相邻的两层传送带中,下层传送带的传送起始端的上方。

12、可选择的,挡料板与竖直方向的夹角为25~35°。

13、可选择的,蒸汽回收管道,设置于烘干箱体的上方;电极片出料口,设置于烘干箱体的侧面的底部。

14、可选择的,防爆阀,设置于烘干箱体的顶部。

15、(三)有益效果

16、本实用新型的有益效果是:

17、本实用新型提供了一种锂电池电解液烘干装置,该烘干装置包括:烘干箱体;保护气供给部件,设置于烘干箱体的底部;保护气加热部件,设置于烘干箱体的侧壁,并与保护气供给部件、烘干箱体均相连通;传送带组件,设置于烘干箱体的内部;分拨组件,设置于传送带组件的上方。本实用新型通过保护气为烘干箱体的内部进行加热,保证了电解液的安全性,并通过分拨组件使得处于传送带组件上的锂电池电极片均匀铺开,并通过设置传送带组件,使均匀铺开的锂电池电极片在传送的过程中持续被保护气加热,进而在不破坏电极片完整性的情况下,将锂电池电极片中的电解液烘干。

18、进一步的,分拨组件包括第一分拨件和第二分拨件,两个分拨件均设置于传送带组件的上方,在烘干的过程中,对传送带组件上传送的锂电池电极片进行分拨,并且第一分拨件和第二分拨件均为往复式的移动,就能够对传送带组件上的锂电池电极片进行反复的分拨,增加分拨效果,而且第一分拨件和第二分拨件的往复方向不同,进一步增加了分拨效果,最终使得传送带组件上的锂电池电极片被均匀分拨,平整地铺开在传送带组件上,增加了锂电池电极片在传送带组件上的烘干面积,保证了烘干效果。

19、进一步的,分拨齿的设置使得第一分拨件和第二分拨件在对锂电池电极片进行分拨的过程中,由于锂电池电极片在传动带组件上是零散放置的,因此,通过分拨齿能够在各个锂电池电极片之间的空隙来回分拨,即从锂电池电极片的周围分拨,进而不会对锂电池电极片的外形造成任何破坏。

20、进一步的,由于多层传送带是由上至下设置的,且沿垂直于所述多层传送带的方向,设置了每相邻的两层传送带之间的距离为240mm~280mm,这样距离的设置,就保证了锂电池电极片从上一层传送带下落至相邻的下一层传送带时,不会由于自身重量、传送带速度的影响,导致锂电池电极片的外形被破坏,进而保证了锂电池电极片外形的完整性。

21、进一步的,每相邻的两层传送带中,上层传送带的传送末端与下层传送带的传送起始端之间,在水平方向上的距离为280mm~320mm,通过这样的距离设置,使得相邻传送带中,下层传送带能够接住上层传送带传送下落的锂电池电极片,保证锂电池电极片在多层传送带之间相互传送,进而增加锂电池电极片在烘干箱体内部的烘干时间,保证了锂电池电极片的烘干效果。

22、进一步的,挡料板,设置于每相邻的两层传送带中,下层传送带的传送起始端的上方,挡料板确保了上层传送带传送的锂电池电极片仅下落到下层传送带上,不会由于传送速度过快,掉落到下层传送带的外部,进而保证了锂电池电极片在多层传送带之间传送效果,最终保证了锂电池电极片的烘干时间与烘干效果。

技术特征:

1.一种锂电池电解液烘干装置,其特征在于,包括:

2.如权利要求1所述的锂电池电解液烘干装置,其特征在于,所述分拨组件包括:

3.如权利要求2所述的锂电池电解液烘干装置,其特征在于,所述第一分拨件和所述第二分拨件还包括:

4.如权利要求3所述的锂电池电解液烘干装置,其特征在于:所述分拨齿设置有多个,且多个所述分拨齿之间的间距大于电极片的尺寸。

5.如权利要求1所述的锂电池电解液烘干装置,其特征在于:所述传送带组件包括多层传送带,所述多层传送带为由上至下设置,且沿垂直于所述多层传送带的方向,每相邻的两层传送带之间的距离为240mm~280mm。

6.如权利要求5所述的锂电池电解液烘干装置,其特征在于:在所述每相邻的两层传送带中,上层传送带的传送末端与下层传送带的传送起始端之间,在水平方向上的距离为280mm~320mm。

7.如权利要求6在所述的锂电池电解液烘干装置,其特征在于,还包括:

8.如权利要求7所述的锂电池电解液烘干装置,其特征在于,还包括:

9.如权利要求1所述的锂电池电解液烘干装置,其特征在于,还包括:

10.如权利要求1至9任一项所述的锂电池电解液烘干装置,其特征在于,还包括:

技术总结

本技术涉及一种锂电池电解液烘干装置,属于锂电池回收技术领域,该烘干装置包括:烘干箱体;保护气供给部件,设置于烘干箱体的底部;保护气加热部件,设置于烘干箱体的侧壁,并与保护气供给部件、烘干箱体均相连通;传送带组件,设置于烘干箱体的内部;分拨组件,设置于传送带组件的上方。本技术通过保护气为烘干箱体的内部进行加热,并通过分拨组件使得处于传送带组件上的锂电池电极片均匀铺开,进而在不破坏电极片完整性的情况下将锂电池电极片中的电解液烘干。

技术研发人员:吴峻,郭杰,范宣有

受保护的技术使用者:杭州危安宝科技有限公司

技术研发日:20240529

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!