一种热处理专用耐热钢铸件的制作方法

本技术涉及钢铸件,具体为一种热处理专用耐热钢铸件。

背景技术:

1、耐热钢铸件是指在高温下工作的钢材。耐热钢铸件的发展与电站、锅炉、燃气轮机、内燃机、航空发动机等各工业部门的技术进步密切相关。由于各类机器、装置使用的温度和所承受的应力不同,以及所处环境各异,因此所采用的钢材种类也各不相同。

2、现有的钢铸件在作为耐热组件时多为圆形整体型结构,高位易变形,耐热性不足。

3、为此,我们提出了一种热处理专用耐热钢铸件,来解决现有的钢铸件在作为耐热底座时容易受热变形不够稳定的问题。

技术实现思路

1、本实用新型的目的在于提供一种热处理专用耐热钢铸件,以解决上述背景技术中提出的现有的钢铸件在作为耐热底座时容易受热变形不够稳定的问题。

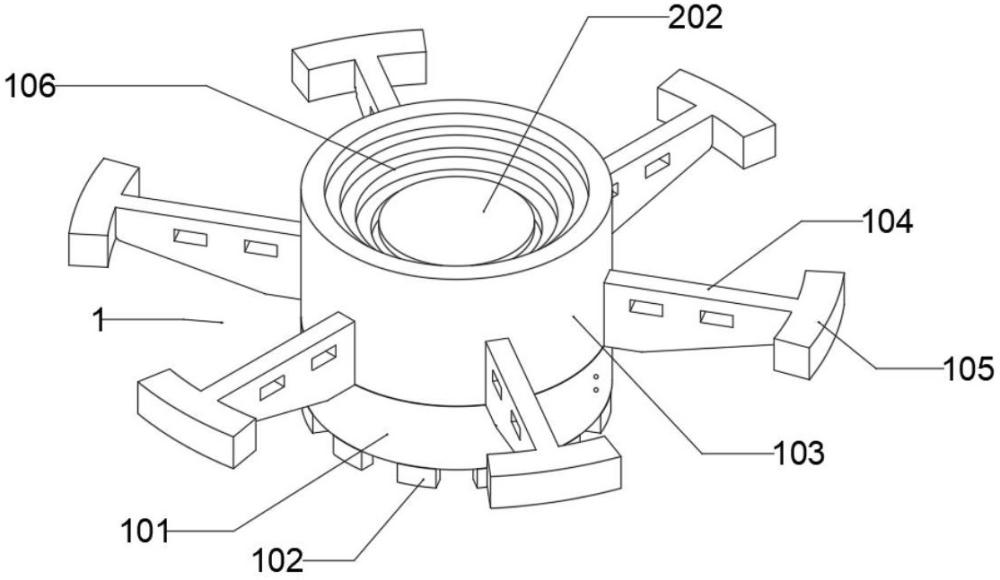

2、为了解决上述技术问题,本实用新型提供如下技术方案:一种热处理专用耐热钢铸件,包括支撑结构,所述支撑结构的中部设置有加热结构;

3、所述支撑结构包括环形底座,所述环形底座的下端固定连接有若干个凸块,所述环形底座的上端固定连接有筒柱,所述筒柱的外表面固定连接有延伸杆,所述延伸杆的另一端固定连接有侧板,所述筒柱的上端开设有若干个卡槽;

4、所述加热结构包括套管,所述套管的上端固定连接有散热片,所述套管的底部设有进气孔,所述套管的内侧设有进气管道,所述套管的上侧外表面设有若干个出气孔,所述进气孔与出气孔处均设有过滤网,所述套管的内部固定连接有导热片,所述导热片的另一端固定连接有内管,所述内管的内部设有冷凝管。

5、优选的,若干个所述凸块围绕成环形结构,所述延伸杆的下端设有倾斜面,所述延伸杆的表面开设有双开口。

6、优选的,所述侧板设为弧形结构,若干个所述卡槽的直径从上到下依次减小。

7、优选的,所述套管位于筒柱的内部并与筒柱固定连接,所述进气管道的两端分别于进气孔和出气孔连通。

8、优选的,所述套管、导热片与内管的表面均设有热镀锌层,所述导热片设有若干个。

9、优选的,所述冷凝管设为螺旋式结构,所述冷凝管的进水口与出水口贯穿内管和套管并设置于环形底座的侧壁。

10、优选的,所述进气管道的外表面固定连接有传热管,所述散热片与传热管连接。

11、与现有技术相比,本实用新型所达到的有益效果是:

12、第一、本实用新型,通过环形底座进行支撑,在环形底座的下端设置一圈凸块,使凸块卡入炉内,加强稳定性,再由筒柱对加热主体进行支撑,通过延伸杆和侧板,进一步进行限位,从而防止加热时钢铸件变形导致支撑不够稳定,再由卡槽对加热工件进行支撑,从而达到便于通过上述钢铸件对加热工件进行支撑,提高支撑稳定性,加强结构稳固的效果。

13、第二、本实用新型,通过套管下端的进气孔导入热气,由进气管道进行输送,再由出气孔喷出,使热气对工件进行加热,热气由进气管道热传导至散热片,进一步散热,对工件进行加热,内管用于对冷凝管进行防护,由冷凝管输送冷凝水进行冷热交换,通过内管经导热片进行热量传导,实现快速散热,保证钢铸件的耐热性,提高使用寿命。

技术特征:

1.一种热处理专用耐热钢铸件,包括支撑结构(1),其特征在于:所述支撑结构(1)的中部设置有加热结构(2);

2.根据权利要求1所述的一种热处理专用耐热钢铸件,其特征在于:若干个所述凸块(102)围绕成环形结构,所述延伸杆(104)的下端设有倾斜面,所述延伸杆(104)的表面开设有双开口。

3.根据权利要求1所述的一种热处理专用耐热钢铸件,其特征在于:所述侧板(105)设为弧形结构,若干个所述卡槽(106)的直径从上到下依次减小。

4.根据权利要求1所述的一种热处理专用耐热钢铸件,其特征在于:所述套管(201)位于筒柱(103)的内部并与筒柱(103)固定连接,所述进气管道(204)的两端分别与进气孔(203)和出气孔(205)连通。

5.根据权利要求1所述的一种热处理专用耐热钢铸件,其特征在于:所述套管(201)、导热片(206)与内管(207)的表面均设有热镀锌层,所述导热片(206)设有若干个。

6.根据权利要求1所述的一种热处理专用耐热钢铸件,其特征在于:所述冷凝管(208)设为螺旋式结构,所述冷凝管(208)的进水口与出水口贯穿内管(207)和套管(201)并设置于环形底座(101)的侧壁。

7.根据权利要求1所述的一种热处理专用耐热钢铸件,其特征在于:所述进气管道(204)的外表面固定连接有传热管(209),所述散热片(202)与传热管(209)连接。

技术总结

本技术涉及钢铸件技术领域,且公开了一种热处理专用耐热钢铸件,包括支撑结构,所述支撑结构的中部设置有加热结构,所述支撑结构包括环形底座,所述环形底座的下端固定连接有若干个凸块,所述环形底座的上端固定连接有筒柱,所述筒柱的外表面固定连接有延伸杆,所述延伸杆的另一端固定连接有侧板。该热处理专用耐热钢铸件,通过环形底座进行支撑,在环形底座的下端设置一圈凸块,使凸块卡入炉内,加强稳定性,再由筒柱对加热主体进行支撑,通过延伸杆和侧板,进一步进行限位,从而防止加热时钢铸件变形导致支撑不够稳定,再由卡槽对加热工件进行支撑,从而达到便于通过上述钢铸件对加热工件进行支撑,提高支撑稳定性,加强结构稳固的效果。

技术研发人员:华天来,翁庆友,华蓉,范军平

受保护的技术使用者:泰州市大华机电设备有限公司

技术研发日:20240712

技术公布日:2025/4/17

- 还没有人留言评论。精彩留言会获得点赞!