一种引射回油控制方法与流程

本发明涉及一种引射回油控制方法,属于制冷系统。

背景技术:

1、当离心制冷机组或者热泵机组运转后,压缩机的各轴系部分需要油润滑,油箱内的润滑油借助于油泵驱动,一方面对轴承、齿轮等旋转部品进行润滑,另外一方面也对旋转部件起到冷却作用,避免轴系部分的失效。但是离心机组的油路跟冷媒流路并非完全隔离,运转过程中会有油品通过密封件的泄漏进入冷媒系统,这些油随着冷媒循环最终会汇集到蒸发器的底部区域形成富油区。如果不对油品进行回收,油箱的油位将不断下降,导致油泵吸空和低油压报警停机。因此,需要将蒸发器富油区的油与冷媒的混合物一并回收至油箱。目前制冷行业的常规做法是通过引射器,引射器的一端连接压缩机的高压排气吐出管,提供驱动流体,而另一端则连接被驱动的油跟冷媒混合管。这样高压驱动低压,将润滑油与冷媒混合物引射回油箱中。

2、但是,由于现有的离心制冷或者热泵机组,一方面机组随着功能的扩展,如串联机组、75℃以上的高温热泵机组等使得机组的两器压比(冷凝器和蒸发器之间的压力比)越来越高;另外在实际运行中,既要满足高温工况运行的同时,还要随季节或者工艺调整,兼顾制冷工况需求。这就导致标配的引射回油器偏离了原有常规压比下的最佳运行区间,难以发挥出原有性能,不能将富油区的油引射回油箱中,从而导致油箱油位逐渐降低,最终油泵吸空引发机组停机,影响机组安全稳定运行。

技术实现思路

1、本发明的目的在于提供一种引射回油控制方法,以改善或解决如上所述的现有技术中存在的离心制冷或热泵机组在非额定空调工况下引射回油器不能有效回油的技术问题。

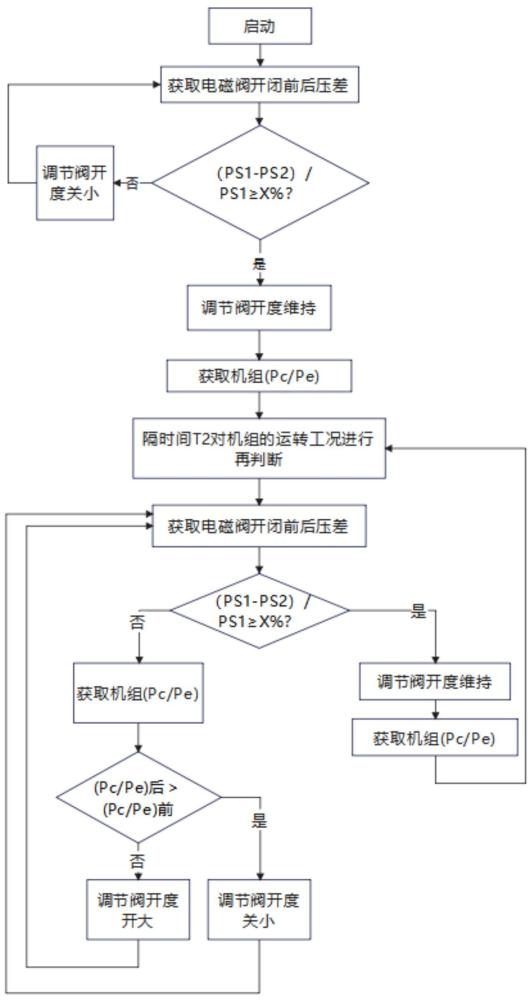

2、本发明提供的技术方案如下:一种引射回油控制方法,应用于空调机组,所述空调机组包括压缩机、油箱、蒸发器、调节阀、电磁阀、第一压力传感器和引射器,所述引射器的驱动侧入口通过高压管与所述压缩机的出口连接,所述引射器的被驱动侧入口通过被驱动管与所述蒸发器的富油区连通,所述引射器的混合流体出口与油箱连通,所述调节阀安装在所述高压管上,所述被驱动管上连接有支路管,所述第一压力传感器和电磁阀均安装在所述支路管上,且所述电磁阀安装在所述被驱动管与所述第一压力传感器之间,引射回油控制方法如下:

3、s1、首先,压缩机启动,使调节阀处于全开状态,开机时间t0后,开始进行空调机组内水温的监测,待工况稳定后执行步骤s2;

4、s2、利用所述第一压力传感器获取所述电磁阀开闭前后所述支路管内的压力,并且在所述电磁阀开阀或闭阀时间t1内取样,设所述电磁阀开启后所述第一压力传感器检测的压力为ps1,所述电磁阀关闭后所述第一压力传感器检测的压力为ps2,判断是否满足(ps1-ps2)/ps1≥x%;

5、若(ps1-ps2)/ps1≥x%,说明运转工况正好处于引射高效区,所述调节阀的开度维持当前开度不变,然后获取机组的冷凝压力pc及蒸发压力pe,并计算pc/pe的比值,记录为前工况(pc/pe)前,执行步骤s3;

6、若(ps1-ps2)/ps1<x%,说明引射流动较弱,关小所述调节阀,每关小一定比例,返回步骤s2,

7、s3、继续每隔时间t2对机组的运转工况进行再判断,具体地,获取所述电磁阀开闭前后所述支路管内的压力,判断是否满足(ps1-ps2)/ps1≥x%;

8、若是,则维持所述调节阀的开度,并获取此时的机组的冷凝压力pc及蒸发压力pe,并计算pc/pe的比值,更新前工况(pc/pe)前,返回步骤s3;

9、否则,执行步骤s4;

10、s4、获取此时的机组的冷凝压力pc及蒸发压力pe,并计算pc/pe的比值,得到当前工况(pc/pe)后,并与前工况进行比较,

11、如果(pc/pe)后>(pc/pe)前,则关小所述调节阀的阀门开度;

12、否则,开大所述调节阀的阀门开度,返回步骤s3。

13、本发明提供的技术方案,与现有技术相比,具有以下有益效果:

14、本发明提供了一种控制方法,在离心制冷或热泵机组的多工况运行中,能够实现引射器驱动侧调节阀开度的自动调节。通过改变冷凝压力与蒸发压力之间的压力比,引射系统得以保持在高效工作区域,确保回油系统的正常运行。该方法通过判断电磁阀开闭前后的压差变化率来监测被驱动流体的流动状况。此外,通过设定特定参数,该方法不受冷媒物性、运转温度、油品粘度以及管压损变化等因素的影响,确保油品回收的顺利进行。与常规机组相比,本发明仅需增加一处压力测定点,其余的温度信号和压力信号可利用机组常规标配计测点,本发明的这一控制方法适用于常规机组的控制逻辑以及控制系统配置。

15、在上述技术方案的基础上,本发明还可以做如下改进。

16、进一步地,x%≥(h2-h1)/h3,其中,h1表示刚好克服掉管道压损时引射器的引射能力值,h2表示满足回油流动需求时的引射能力值,h3表示引射器的最大引射能力值。

17、采用上述进一步方案的有益效果是,由于引射器的类型、冷媒和润滑油的差异、运行工况的变化以及冷媒比容的变化,使得难以完全匹配的引射器性能曲线。通过引入x作为设定值,可以根据实际运行工况和需求动态调整引射器的运行参数,从而优化引射效果和性能,有助于提高引射器的稳定性,满足最终的使用需求。

18、进一步地,x的大小根据观察油箱油位不下降进行动态浮动调整。

19、进一步地,在步骤s1中,检测空调机组内冷凝器的热水出口和蒸发器的冷水出口的水温,计算所述热水出口的第一温度振幅比和所述冷水出口的第二温度振幅比,所述第一温度振幅比不超2%且所述第二温度振幅比不超4%,则判定工况稳定,如果工况不稳定,继续检测水温。

20、采用上述进一步方案的有益效果是,通过检测冷凝器的热水出口和蒸发器的冷水出口的水温,并计算相应的温度振幅比,可以更准确地判断空调机组的工况是否稳定。这种基于具体参数的判断方法比传统的经验判断更为科学和可靠。

21、进一步地,所述第一温度振幅比是指在开始计算后的时间t1内,检测到的所述热水出口的最高温度与最低温度的比值。

22、进一步地,所述第二温度振幅比是指在开始计算后的时间t1内,检测到的所述冷水出口的最高温度与最低温度的比值。

23、进一步地,还包括第二压力传感器,所述第二压力传感器安装在空调机组的冷凝器上或安装在所述压缩机的排气吐出管处,通过所述第二压力传感器获取冷凝压力pc。

24、进一步地,还包括第三压力传感器,所述第三压力传感器安装在所述蒸发器上,通过所述第三压力传感器获取蒸发压力pe。

25、进一步地,根据冷凝温度及蒸发温度换算得到冷凝压力及蒸发压力。

26、采用上述进一步方案的有益效果是,在制冷系统中,压力和温度有着密切的关系,通过冷凝温度及蒸发温度换算可以准确地推算出冷凝压力及蒸发压力。

技术特征:

1.一种引射回油控制方法,应用于空调机组,其特征在于,所述空调机组包括压缩机、油箱、蒸发器、调节阀、电磁阀、第一压力传感器和引射器,所述引射器的驱动侧入口通过高压管与所述压缩机的出口连接,所述引射器的被驱动侧入口通过被驱动管与所述蒸发器的富油区连通,所述引射器的混合流体出口与油箱连通,所述调节阀安装在所述高压管上,所述被驱动管上连接有支路管,所述第一压力传感器和电磁阀均安装在所述支路管上,且所述电磁阀安装在所述被驱动管与所述第一压力传感器之间,引射回油控制方法如下:

2.根据权利要求1所述的引射回油控制方法,其特征在于,x%≥(h2-h1)/h3,其中,h1表示刚好克服掉管道压损时引射器的引射能力值,h2表示满足回油流动需求时的引射能力值,h3表示引射器的最大引射能力值。

3.根据权利要求1所述的引射回油控制方法,其特征在于,x的大小根据观察油箱油位不下降进行动态浮动调整。

4.根据权利要求2所述的引射回油控制方法,其特征在于,在步骤s1中,检测空调机组内冷凝器的热水出口和蒸发器的冷水出口的水温,计算所述热水出口的第一温度振幅比和所述冷水出口的第二温度振幅比,所述第一温度振幅比不超2%且所述第二温度振幅比不超4%,则判定工况稳定,如果工况不稳定,继续检测水温。

5.根据权利要求4所述的引射回油控制方法,其特征在于,所述第一温度振幅比是指在开始计算后的时间t1内,检测到的所述热水出口的最高温度与最低温度的比值。

6.根据权利要求5所述的引射回油控制方法,其特征在于,所述第二温度振幅比是指在开始计算后的时间t1内,检测到的所述冷水出口的最高温度与最低温度的比值。

7.根据权利要求1-6任意一项所述的引射回油控制方法,其特征在于,还包括第二压力传感器,所述第二压力传感器安装在空调机组的冷凝器上或安装在所述压缩机的排气吐出管处,通过所述第二压力传感器获取冷凝压力pc。

8.根据权利要求7所述的引射回油控制方法,其特征在于,还包括第三压力传感器,所述第三压力传感器安装在所述蒸发器上,通过所述第三压力传感器获取蒸发压力pe。

9.根据权利要求1-6任意一项所述的引射回油控制方法,其特征在于,根据冷凝温度及蒸发温度换算得到冷凝压力及蒸发压力。

技术总结

本发明属于制冷系统技术领域,涉及一种引射回油控制方法,应用于空调机组,所述空调机组包括压缩机、油箱、蒸发器、调节阀、电磁阀、第一压力传感器和引射器,引射器的驱动侧入口通过高压管与压缩机的出口连接,引射器的被驱动侧入口通过被驱动管与蒸发器的富油区连通,引射器的混合流体出口与油箱连通,调节阀安装在高压管上,被驱动管上连接有支路管,第一压力传感器和电磁阀均安装在支路管上,且电磁阀安装在被驱动管与第一压力传感器之间;还包括引射回油控制方法,在离心制冷或热泵机组的多工况运行中,本发明的引射回油控制方法能够实现引射器驱动侧调节阀开度的自动调节。

技术研发人员:宋志光,柏靖,杨璐,山田宏幸

受保护的技术使用者:荏原冷热系统(中国)有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!