冷却水系统的制作方法

本技术涉及空调系统领域,尤其涉及一种冷却水系统。

背景技术:

1、冷却水系统运行过程中,冷却水在冷却器中发生热交换,将动力设备产生的热量带走。目前常见的工业冷水机组,冷却水箱中的冷却水被冷却水泵输送至蒸发器,然后经由用户终端后重新返回冷却水箱;具体可参考公告号为“cn216668074u”的中国实用新型专利中记载的冷却水系统。此过程中,冷却水泵通过扬程将冷却水冷泵入蒸发器内,不仅对于水泵扬程产生损耗,从而使水泵功耗增大,且对于如设备模具等用户终端要求冷却水采用高扬程的水泵压入,但上述扬程损耗可能导致水泵扬程无法满足用户终端的使用需求。

2、再者,上述方案还会导致泵入蒸发器内的水流过快,对进口处铜管和出口处铜管都有较大的冲击降低了换热器的使用寿命,据统计换热器损坏,其中尾端弯心处被水流不稳定冲击造成的损坏占整体故障的50%以上。

3、最后,此类方案处于气温低于0度的环境中时,一般要求打开排水阀排尽冷冻水,以防止换热器内的冷冻水在水泵停止时结冰造成铜管被冻裂。

技术实现思路

1、为了解决上述问题,本实用新型的目的在于提供一种冷却水系统,该方案通过将冷却泵后置且在冷却水箱内通过势能促进出水,从而可以节省水泵扬程的效果,还因此可减少蒸发器内部u型换热管的冲刷损耗。

2、为了实现上述的目的,本实用新型采用了以下的技术方案:

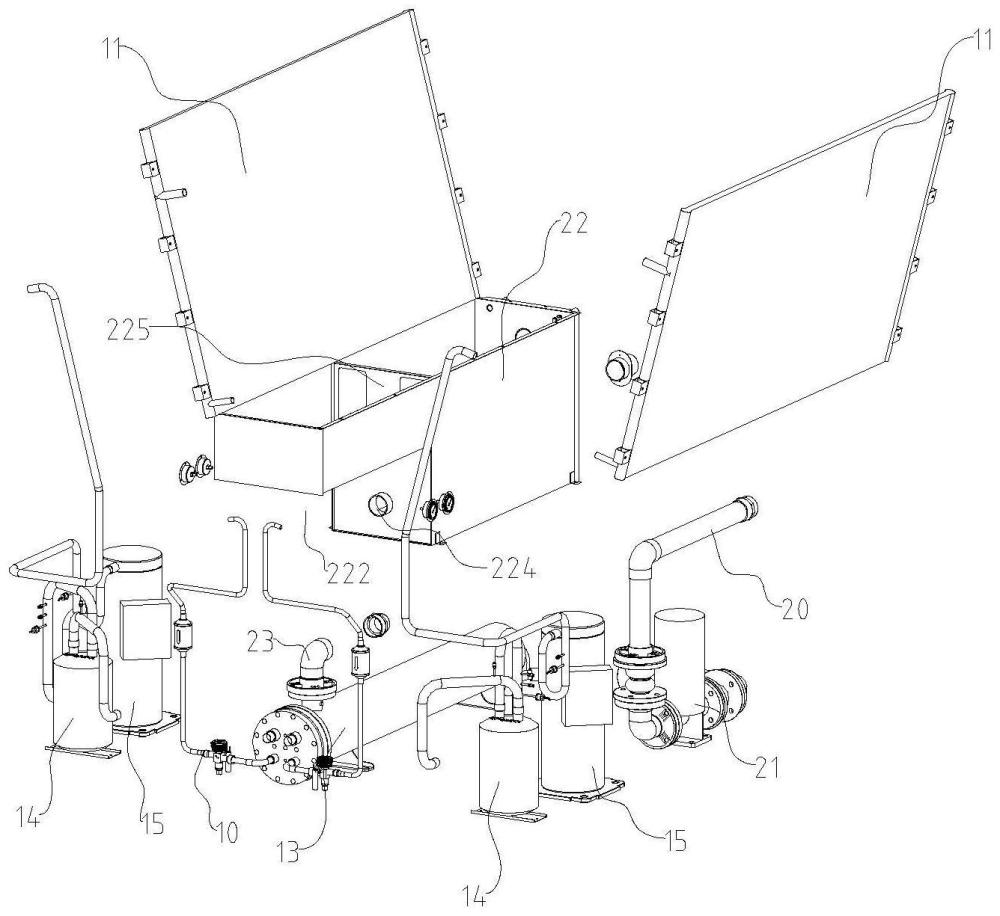

3、冷却水系统,包括制冷剂回路和冷却水回路;所述制冷剂回路包括通过制冷剂管路连接成回路的冷凝器、电子膨胀阀、蒸发器、气液分离器和压缩机,冷却水回路包括蒸发器、冷却泵、冷却水箱,蒸发器、冷却泵、冷却水箱通过载冷剂管路连接用户终端并形成回路;制冷剂和冷却水能够在蒸发器内进行换热;其特征在于:所述冷却泵被布置于蒸发器与用户终端之间的载冷剂管路上,用户终端的末端连接冷却水箱的回水口,冷却水箱的出水口连接蒸发器的进水口;所述冷却水箱的回水口高于其出水口。

4、本实用新型采用上述技术方案,该技术方案涉及一种冷却水系统,该冷却水系统中的冷凝器、电子膨胀阀、蒸发器(内部的制冷剂管路)、气液分离器和压缩机连接构成制冷剂回路,蒸发器(内部的载冷剂管路)、冷却泵、冷却水箱和用户终端连接构成载冷剂回路。使用时,制冷剂和载冷剂(冷却水)在蒸发器内进行换热,载冷剂(冷却水)被降温,而后经由冷却泵流入用户终端中,带走用户终端内部热量后返回冷却水箱。

5、上述方案相比于现有技术,创新点在于:1,冷却泵被布置于蒸发器与用户终端之间的载冷剂管路上;2,冷却水箱的回水口高于其出水口。

6、对于上述第1点创新点,此方案将冷却泵后置,采用冷却泵的吸程产生负压来促进冷却水流动,节省了水泵经过换热器的扬程,起到水泵功耗降低节能作用;再者,负压水路系统出水在换热器的后端吸水,这样可以避免水流正面冲刷蒸发器中的u型换热管尾端弯心处,继而造成换热器的寿命减短。

7、对于上述第2点创新点,在将冷却泵后置的基础上,本方案将冷却水箱的回水口设置高于其出水口,冷却水循环过程中,冷却水箱内的冷冻水可以通过高落差重力的方式流进换热器,如此可部分抵消冷却泵后置影响,节省水泵功耗。

8、综上所述,该方案通过将冷却泵后置且在冷却水箱内通过势能促进出水,从而可以节省水泵扬程的效果,还因此可减少蒸发器内部u型换热管的冲刷损耗。

9、在进一步的实施方案中,所述蒸发器为卧式蒸发器,冷却水箱被布置于卧式蒸发器的正上方;所述蒸发器的进水管设置于蒸发器的上端侧壁上,冷却水箱的出水口被布置于与进水管临近侧壁的底部,回水口被布置于冷却水箱上的其他侧壁的顶部,回水口的出水方向朝向出水口的上方。此方案主要在于蒸发器与冷却水箱的布局,蒸发器为卧式蒸发器,而将冷却水箱布置于卧式蒸发器的正上方,如此冷却水箱侧壁底部的出水口与蒸发器的上端侧壁的进水管可方便的连接。基于此,一方面通过这种叠放的方式,节省了布置空间;另一方面如上所述方便冷却水箱与蒸发器的连接,且需要注意的是,此处的出水口位于冷却水箱的最低处。

10、上述方案提供的连接结构中,由于蒸发器的上端侧壁的进水管设置占用一部分空间,如此干涉了冷却水箱的整体长度设置,而本方案为了进一步拓展冷却水箱容量,在所述冷却水箱内部延伸至蒸发器的进水管正上方设置有拓展区域,拓展区域下方构建有避让所述进水管的缺口;冷却水箱的主体区域与拓展区域之间相连通。基于此,本方案在同等尺寸的制冷机组上,冷却水箱的有效容积更大;冷却水箱有效容积越大对被冷却的设备温度更稳定,起到缓冲恒温的作用,以及使冷水机组不再需要频繁启动去冷却温度。

11、在进一步的方案中,所述回水口被布置于冷却水箱上且与进水管相对侧壁的顶部,冷却水箱内部在主体区域与拓展区域的分界处构建有与回水口相对的隔板,隔板两侧构建有连通主体区域与拓展区域的通道;所述冷却水箱的出水口被布置于隔板正下方。此处方案中,回水口位于冷却水箱上方且其朝向冷却水箱的拓展区域,而后在出水口上方的隔板所阻挡,如此经由回水口流入冷却水箱的冷却水在冲压到隔板后被阻,进而形成向下的涡流,促进冷却水箱内部循环,使得各区域温度平衡。

12、而主体区域与拓展区域之间通过隔板两侧的通道连通即可。

13、进一步地,所述冷却水箱内侧设置有辅助电加热,辅助电加热在冷却水回路未循环时能够对冷却水箱及其连接的蒸发器内部冷却水加热。此处方案在冷却水箱内侧设置有辅助电加热,辅助电加热可对于水箱内部冷却水进行加热,用于在机组环境气温低于0度时使用。在机组不使用时,冷却水不循环,但辅助电加热冷却水箱内的冷却水后,由于冷却水箱后侧直接连接蒸发器,且冷却水箱的出水口处于低处,蒸发器位于冷却水箱下方。蒸发器内的冷却水也会经过热传导而被加热,如此机组无需在气温低于0度时排尽冷却水,只需开启辅助电加热即可,防止换热器内的冷冻水在水泵停止且温度低于零度时结冰造成铜管被冻裂。

14、作为优选,所述蒸发器的出水管被布置于蒸发器轴向端部上。

15、作为优选,所述冷凝器被设置于冷却水箱上方,冷却水箱上端敞口,冷凝器表面产生的冷凝水被冷却水箱所承接。此处将冷凝器设置于冷却水箱上方,还可在制热模式下用于承接冷凝水产生的冷却水。

技术特征:

1.冷却水系统,包括制冷剂回路a和冷却水回路b;所述制冷剂回路a包括通过制冷剂管路(10)连接成回路的冷凝器(11)、电子膨胀阀(12)、蒸发器(13)、气液分离器(14)和压缩机(15),冷却水回路b包括蒸发器(13)、冷却泵(21)、冷却水箱(22),蒸发器(13)、冷却泵(21)、冷却水箱(22)通过载冷剂管路(20)连接用户终端(29)并形成回路;制冷剂和冷却水能够在蒸发器(13)内进行换热;其特征在于:所述冷却泵(21)被布置于蒸发器(13)与用户终端(29)之间的载冷剂管路(20)上,用户终端(29)的末端连接冷却水箱(22)的回水口(223),冷却水箱(22)的出水口(224)连接蒸发器(13)的进水口;所述冷却水箱(22)的回水口(223)高于其出水口(224)。

2.根据权利要求1所述的冷却水系统,其特征在于:所述蒸发器(13)为卧式蒸发器,冷却水箱(22)被布置于卧式蒸发器的正上方;所述蒸发器(13)的进水管(23)设置于蒸发器(13)的上端侧壁上,冷却水箱(22)的出水口(224)被布置于与进水管(23)临近侧壁的底部,回水口(223)被布置于冷却水箱(22)上的其他侧壁的顶部,回水口(223)的出水方向朝向出水口(224)的上方。

3.根据权利要求2所述的冷却水系统,其特征在于:所述冷却水箱(22)内部延伸至蒸发器(13)的进水管(23)正上方设置有拓展区域(221),拓展区域(221)下方构建有避让所述进水管(23)的缺口(222);冷却水箱(22)的主体区域与拓展区域(221)之间相连通。

4.根据权利要求3所述的冷却水系统,其特征在于:所述回水口(223)被布置于冷却水箱(22)上且与进水管(23)相对侧壁的顶部,冷却水箱(22)内部在主体区域与拓展区域(221)的分界处构建有与回水口(223)相对的隔板(225),隔板(225)两侧构建有连通主体区域与拓展区域(221)的通道(226);所述冷却水箱(22)的出水口(224)被布置于隔板(225)正下方。

5.根据权利要求1所述的冷却水系统,其特征在于:所述冷却水箱(22)内侧设置有辅助电加热,辅助电加热在冷却水回路b未循环时能够对冷却水箱(22)及其连接的蒸发器(13)内部冷却水加热。

6.根据权利要求1所述的冷却水系统,其特征在于:所述蒸发器(13)的出水管被布置于蒸发器(13)轴向端部上。

7.根据权利要求1所述的冷却水系统,其特征在于:所述冷凝器(11)被设置于冷却水箱(22)上方,冷却水箱(22)上端敞口,冷凝器(11)表面产生的冷凝水被冷却水箱(22)所承接。

技术总结

本技术涉及空调系统领域,尤其涉及一种冷却水系统,包括制冷剂回路和冷却水回路;所述制冷剂回路包括通过制冷剂管路连接成回路的冷凝器、电子膨胀阀、蒸发器、气液分离器和压缩机,冷却水回路包括蒸发器、冷却泵、冷却水箱,蒸发器、冷却泵、冷却水箱通过载冷剂管路连接用户终端并形成回路;制冷剂和冷却水能够在蒸发器内进行换热;所述冷却泵被布置于蒸发器与用户终端之间的载冷剂管路上,用户终端的末端连接冷却水箱的回水口,冷却水箱的出水口连接蒸发器的进水口;所述冷却水箱的回水口高于其出水口。该方案通过将冷却泵后置且在冷却水箱内通过势能促进出水,从而可以节省水泵扬程的效果,还因此可减少蒸发器内部U型换热管的冲刷损耗。

技术研发人员:袁杰,金阿龙,温素珍,陈建汶,周德强,金贤松,谢毓豪,毛君慧,麻林海,戴陈渲,刘斌斌,温文,占书剑,郑秋纯,陈浪,江浩鹏,沈兰

受保护的技术使用者:浙江青风环境股份有限公司

技术研发日:20240108

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!